乐泰公司的一款用于EDGEBOND的胶水,关于EDGEBOND请查看此文《关于Edgebond Adhesive的应用》,不过这个型号的命名规则貌似不是乐泰的风格,看来还是HYSOL的技术基础,呵呵!

此资料里面几个与别的环氧胶不同的地方,第一个是其粘度的表征,使用的是锥板粘度计,不同剪切梯度下从12万到7千不等,如果按以往使用brookfield粘度计的比值方法,其触变岂不是有17以上了,呵呵! 难怪有个胶粘剂技术人员告诉我其实红胶用brookfield粘度计或者用流变仪测试的触变都不如锥板粘度计来得准确,以往用低转速下的粘度除以高转速下的粘度得到触变指数也只是个权宜的测试方法而已。第二个是在固化条件那一段,有一个推荐的升温速率“Recommended Ramp Rate: 30°C/ minute or less”,这个应该是针对多温区回流炉的建议,之前的胶粘剂很少会推荐这个参数,不知何故。

摘录TDS资料如下:

PRODUCT DESCRIPTION

SB-50 provides the following product characteristics:

| Technology | Epoxy |

| Appearance | Black |

| Cure | Heat cure |

| Product Benefits | • No-flow characteristics • Excellent adhesion • Reworkable • Low cure temperature |

| Application | Edgebond |

| Typical Package Application | Chip scale packages and BGA |

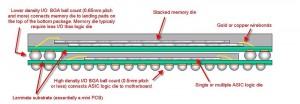

SB-50 underfill material is ideal for high volume assembly processes. As the product does not flow under the solder array, it is ideal for large packages where underfill flow is challenging.

TYPICAL PROPERTIES OF UNCURED MATERIAL

Viscosity, Cone & Plate, mPa∙s (cP)

Shear Gradient: 1 s-1 119,000

Shear Gradient: 10 s-1 19,000

Shear Gradient: 100 s-1 7,000

Work Life: @ 25ºC, days 4

Shelf Life: @ -20ºC, months 6

Flash Point – See MSDS

TYPICAL CURING PERFORMANCE

Cure Schedule 4 minutes @ 120°C

Recommended Ramp Rate: 30°C/ minute or less

The above cure profile is a guideline recommendation. Cure conditions (time and temperature) may vary based on customers’ experience and their application requirements, as well as customer curing equipment, oven loading and actual oven temperatures.

TYPICAL PROPERTIES OF CURED MATERIAL

Physical Properties:

Coefficient of Thermal Expansion : Below Tg, ppm/°C 70

Glass Transition Temperature (Tg) by TMA, °C 30

Storage Modulus, DMA , MPa 1,700

GENERAL INFORMATION

For safe handling information on this product, consult the

Material Safety Data Sheet, (MSDS).

THAWING:

1. After removing from the freezer, set the syringes to stand vertically while thawing.

2. Syringes should thaw a minimum of 2 hours.

3. DO NOT re-freeze. Once thawed, the adhesive should not be re-frozen.

DIRECTIONS FOR USE

1. Dispense a bead of SB-50 along the outer corners of the component with the needle/nozzle heated to 45°C

2. Apply only 25% of the length of the component (for a 1 mm wide component only apply 0.25 mm on each side) to obtain performance characteristics

3. Because SB-50 is thixotropic, it will not flow under the component, leaving a nice fillet on the corner of the component

Rework Procedure

1. Remove the component from the substrate by using local application of heat onto the component.

2. The recommended heat profile is identical to the profile used during initial assembly.

3. Once the solder has reached temperatures above it’s reflow temperatures, lift the component off by using a slight twisting motion.

4. The site should be cleaned, removing any excess underfill and solder remaining on the PCB site.

5. Use appropriate flux remover or solvent.

6. A non-contact, vacuum method is preferred because it minimizes potential damage to the PCB and solder-mask.

7. Total time required for component removal is about 5 to 7 minutes.

Not for product specifications

The technical data contained herein are intended as reference only. Please contact your local quality department for assistance and recommendations on specifications for this product.

Storage

Store product in the unopened container in a dry location. Storage information may be indicated on the product container

labeling.

Optimal Storage: -20°C. Storage below -20°C or greater than minus -20°C can adversely affect product properties.

Material removed from containers may be contaminated during use. Do not return product to the original container. Henkel Corporation cannot assume responsibility for product which has been contaminated or stored under conditions other than those previously indicated. If additional information is required, please contact your local Technical Service Center or Customer Service Representative.

Conversions

(°C x 1.8) + 32 = °F

kV/mm x 25.4 = V/mil

mm / 25.4 = inches

N x 0.225 = lb

N/mm x 5.71 = lb/in

N/mm² x 145 = psi

MPa x 145 = psi

N·m x 8.851 = lb·in

N·m x 0.738 = lb·ft

N·mm x 0.142 = oz·in

mPa·s = cP

Note

The data contained herein are furnished for information only and are believed to be reliable. We cannot assume responsibility for the results obtained by others over whose methods we have no control. It is the user’s responsibility to determine suitability for the user’s purpose of any production methods mentioned herein and to adopt such precautions as may be advisable for the protection of property and of persons against any hazards that may be involved in the handling and use thereof. In light of the foregoing, Henkel Corporation specifically disclaims all warranties expressed or implied, including warranties of merchantability or fitness for a particular purpose, arising from sale or use of Henkel Corporation’s products. Henkel Corporation specifically disclaims any liability for consequential or incidental damages of any kind, including lost profits. The discussion herein of various processes or compositions is not to be interpreted as representation that they are free from domination of patents owned by others or as a license under any Henkel Corporation patents that may cover such processes or compositions. We recommend that each prospective user test his proposed application before repetitive use, using this data as a guide. This product may be covered

by one or more United States or foreign patents or patent applications.

华为网盘下载:http://dl.dbank.com/c0d0nd26y7

注册本地下载:

HENKEL LOCTITE HYSOL EDGEBOND SB-50 (62.6 KB, 11 次)

HENKEL LOCTITE HYSOL EDGEBOND SB-50 (62.6 KB, 11 次)

您没有权限下载此文件。

LOCTITE E-60PH&E-120PH (82.1 KB, 8 次)

LOCTITE E-60PH&E-120PH (82.1 KB, 8 次)

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?