1、光刻工艺是一种用来去掉晶圆表面层上所规定的特定区域的基本操作(Photolithography、Photo masking、Masking、Oxide、Metal Removal-OR,MR、Microlithography)

分辨率-resolution 特征图形尺寸-feature size 图像尺寸-image size 定位图形-Alignment or Registration 聚合-polymerization 抗刻蚀的-etch resistant or Resist or Photoresist 亮场掩膜版-clear field mask 光溶解-photosolubilization;

负胶+亮场或正胶+暗场形成空穴; 负胶+暗场或正胶+亮场形成凸起;

2、光刻十步法:

表面准备—涂光刻胶—软烘焙—对准和曝光—显影—硬烘焙—显影目测—刻蚀—光刻胶去除—最终目检;

3、基本的光刻胶化学物理属性:

a、组成:聚合物+溶剂+感光剂+添加剂

普通应用的光刻胶被设计成与紫外线和激光反应,它们称为光学光刻胶(optical resist),还有其它光刻胶可以与X射线或者电子束反应;

负胶:聚合物曝光后会由非聚合态变为聚合状态,形成一种互相粘结的物质,是抗刻蚀的,大多数负胶里面的聚合物是聚异戊二烯类型的,早期是基于橡胶型的聚合物; 全文 »

从2008年11月12日至2009年1月19日,抽空将《粘接与胶黏剂技术导论》整本书看完了,回想起来收获还是不小的。有几点感触:

1、系统的看完整本书的确对专业的了解以及对知识的把握会更系统一些,更全面一些,要不怎么有些在学校的学习成绩不错的学生光靠啃教材,反复啃也能学得比较不错呢,呵呵! 从学校出来之后只怕很少有人会有这种“啃”教材的精神吧,一般是碰到一个问题就去翻翻相关书籍或者上网搜索一下了之!

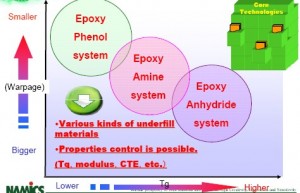

2、有一定零星知识的基础再去系统的学习也是比较有益的,以往我只是着重于电子胶水,说来说去就是什么环氧哦、硅胶哦、丙烯酸什么的,实际真正在胶粘剂领域这只是其中很小的一些分支,广义的胶粘剂更多是从功能和应用上去区分和界定的,其实书中就简单分为结构胶粘剂、弹性体基胶粘剂、热塑性假热塑性几大类,而我所接触的环氧类电子胶粘剂只怕多数都是属于结构胶粘剂,不过比起什么建筑结构胶粘剂之类的电子类胶粘剂的用量只怕是微乎其微,难怪也没有专门的电子结构胶粘剂一说了,呵呵!

3、记得网上流传过一个“史上最雷人的地方政府网站”,其制作者也是个业余爱好者,在网页上堆积了大量的特效,想想自己在97还是98年的时候就尝试用html语言和记事本为工具,去源代码编制一些简单的网页时,也是一种新鲜的感觉,那个时侯连frontpage软件也没有,更别提各种网页制作工具了。后来做网站也就非常讲究整体结构、目录层次,动态静态、SEO优化等等。其实说这个东西的主要目的还是想说对知识的系统把握很重要,如果自己不是整体看过这本教材,对胶粘剂的理解只怕依然是很片面的,在不懂电子胶的人面前或许还能吹嘘一下,碰到真正懂胶粘剂的只怕就糗大了,呵呵! 全文 »

今日拜读了中科院化学研究所的高玉、余云照撰写的《导电胶固化过程中导电网络形成的机理》一文,该文于2004年发表。就文章的内容谈一些自己的初浅看法:文中提到传统业界用“渗流理论”(percolation theory)来解释导电胶固化前后的机理,并在此基础上提出了导电团簇(cluster)机理,并认为后者才是导电胶固化前后导电的主要影响因素。其实就树脂的体积收缩,使导电颗粒之间的接触电阻降低从而导电的实验也是很容易完成和理解的,上次同事将导电银胶配方体系中的一款溶剂替换后,发现电阻明显上升,几乎丧失了导电的功效。不过体积收缩理论在含溶剂的导电银胶中应该是起更大作用的,而目前有很多银胶是不含溶剂的,在固化过程中的失重很小,要产生较大的体积收缩只怕要从化学反应后分子结构的角度去分析了,或者说是由文中谈到的导电团簇(cluster)机理在起主要作用了。

另外就文中的一些数据和实验方法有一点疑问,文中电表的量程为最小只能到10的负二次方,而目前我个人理解导电银胶的最起码要做到10的负三次方以下,至少在电子胶水像LED什么的里面是最基本的要求,一般是在10的负四次方数量级的。而文中支持其理论的图表中的纵坐标最小值都是个位数级别的。当然这里可能存在体积电阻、表面电阻的差别,可能也存在两针法、四针法等测试方法的差别,总言之数量级极达到一定程度后,再想提升一个高度可能就涉及到更基础的科学的,那与应用的结合只怕也有较大距离了!

感兴趣的朋友可以自行下载阅读一下,

华为网盘下载:http://dl.dbank.com/c0lvfbkzi1

导电胶固化过程中导电网络形成的机理 看看是否有同感哦!

下面是相关简单的摘要:先参考一下:

导电胶固化过程中导电网络形成的机理

高玉,余云照

(中国科学院化学研究所,北京100080)

摘要:研究了环氧树脂导电胶固化过程中电阻的变化与电极之间距离的关系,根据实验结果提出了如下观点: 全文 »

1、二氧化硅层的用途:

a.表面钝化:保护器件的表面及内部、禁锢污染物在二氧化硅膜中;

b.掺杂阻挡层:掺杂物在二氧化硅的运行速度低于硅中的运行速度、二氧化硅的膨胀系数与硅接近;

c.表面绝缘体:氧化层必须足够厚,以免产生感应现象,称为场氧化物;

d.器件绝缘体:热生成的氧化层可以用来做硅表面和导电表面之间形成的电容所需的介电质;

e.器件氧化物的厚度与用途:

60—100埃 隧道栅极

150—500埃 栅极氧化、电容绝缘层

200—500埃 LOCOS氧化

2000—5000埃 掩膜氧化、表面钝化

3000—10000埃 场氧化

2、热氧化机制:阶梯式升温方法,900-1000℃之间

a.生长氧化层会经历两个阶段:线性阶段(<1000埃)和抛物线阶段;

受限反应(transport limited reaction)、受限扩散反应(diffusion limited reaction);

b.一个加速氧化方法是用水蒸气(H2O)来代替氧气做氧化剂,氢氧基离子扩散穿过晶圆上的氧化层的能力比氧气快;

蒸气氧化(steam oxidation)、湿氧化(wet oxidation)、高温蒸气氧化(pyrogenic steam); 全文 »

近日去宇龙公司探讨其UNDERFILL材料认证的事情,了解到其以前使用的为LOCTITE 3536 UNDERFILL材料,以前接触到在手机行业使用多的是loctite 3513型号,这款型号倒是首次看到有厂家在使用。后来查证了一下,此款产品是loctite公司在2007年初推出的一款新产品,可同时用于BGA及CSP封装下面。但是我去loctite官方网站(好像和HENKEL的已经合在一起了)却没有找到其TDS资料,MSDS资料也找不到,或许还没有在其官网上发布。后来通过google搜索了一下,也只找出来了一篇2007年2月汉高的一篇新闻稿关于3536的,还找了一篇乐泰公司的产品彩页中有相对比较详细的技术说明。技术参数大致摘录如下:

Loctite 3536 adhesive is a fast flow,low temperature cure,reworkable epoxy underfill for BGA and CSP devices.It exhibits high adhesion to flexible and rigid circuit substrates.Loctite 3536 adhesive,when fully cured,provides excellent protoction for the solder joints against induced stresses,increasing both the drop test and the temperature cycle performance of the device.

基本技术参数如图: 全文 »

1、各类胶粘剂的化学成分与力学性能(室温搭接剪切强度/MPa-psi)(剥离强度/Kn/m-piw):

压敏类 0.01-0.07(2-10) 0.18-0.88(1-5)

淀粉类 0.07-0.7(10-100) 0.18-0.88(1-5)

纤维素类 0.35-3.5(50-500) 0.18-1.8(1-10)

橡胶类 0.35-3.5(50-500) 1.8-7(10-40)

配方类热熔胶粘剂 0.35-4.8(50-700) 0.88-3.5(5-20)

合成类热熔胶粘剂 0.7-6.9(100-1000) 0.88-3.5(5-20)

PVAc乳液(白乳胶) 1.4-6.9(200-1000) 0.88-1.8(5-10)

氰基丙烯酸酯类 6.9-13.8(1000-2000) 0.18-3.5(1-20)

蛋白质类 6.9-13.8(1000-2000) 0.18-1.8(1-10)

厌氧丙烯酸类 6.9-13.8(1000-2000) 0.18-1.8(1-10)

橡胶改性丙烯酸类 13.8-24.1(2000-35000) 1.8-8.8(10-50)

改性酚醛树脂类 13.8-27.6(2000-4000) 3.6-7(20-40)

未改性环氧树脂类 10.3-27.6(1500-4000) 0.35-1.8(2-10)

双马来酰亚胺类 13.8-27.6(2000-4000) 0.18-3.5(1-20)

聚酰亚胺类 13.8-27.6(2000-4000) 0.18-0.88(1-5)

橡胶改性环氧树脂类 20.7-41.4(3000-6000) 4.4-14(25-80)

以上只是一个指南,并不是严格确定,而且相关强度还取决于被粘物的化学组成和厚度;

2、在使用载荷下各类胶粘剂的耐高温顺序:(依次递增)

非硅氧烷类压敏胶粘剂

淀粉类

配方类热熔胶粘剂

合成类热熔胶粘剂

橡胶类

纤维素类

PVAc乳液(白乳胶)

固化型热熔胶粘剂

氰基丙烯酸酯类

蛋白质类

聚氨酯类

橡胶改性丙烯酸类

厌氧丙烯酸类

橡胶改性环氧树脂类

未改性环氧树脂类

改性酚醛树脂类

硅氧烷类PSA

双马来酰亚胺类

聚酰亚胺类

以上是胶粘剂处于高温时的强度保持性(retention of strength),而不是在高温时的实际强度。

3、各类胶粘剂的固化及使用条件 全文 »

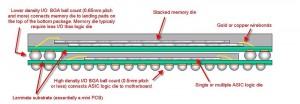

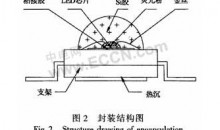

今日抽空在家看了此篇讲稿—《先進封裝與晶圓級封裝的基本原理》,是由飛信半導體股份有限公司研发处(International Semiconductor Technology Ltd. 東方技術學院)的杨智辉先生(Charles Yang)于2004年底撰写的,主要是针对CSP, WLP, Flip Chip, MCP/SiP& Lead Free等先进的封装方式的原理及相关应用做了全面的阐述,下面就摘录部分以及与电子胶水相关的部分与大家分享之:

与电子胶水相关内容:

■Why Underfill?

Theunderfillprotects the bumps from moisture or other environmental hazards, and provides additional mechanical strength to the assembly. However, its most important purpose is to compensate for any thermal expansion difference between the chip and the substrate.Underfillmechanically “locks together” chip and substrateso that differences in thermal expansion do not break or damage the electrical connection of the bumps

Underfillmay be needle-dispensed along the edges of each chip. It is drawn into theunder-chip space by capillary action, and heat-cured to form a permanent bond.

■Process Anisotropic Conductive Film (ACF) COG/ NCP Process Flow

Film →Pre-Laminate→Pre-Bonding→Final Bonding

■填膠技術(Underfilldispensing)

a.點膠機台加熱系統:溫度要穩定誤差小,溫度控制誤差±5℃以下。基板要平貼在加熱工作台上,使基板均勻受熱。膠量控制:要量化、有監控及校正系統且重現性佳。

b.加熱方式:加熱器數量,片狀或條狀均會影響溫度均勻度,工溫度誤差作台面±5℃以下。

c.點膠圖形:事先分析點膠路徑選擇一字形、L字形、U字形那一型最適合?

d.覆晶填膠製程在全部製程中速度最慢,因為膠材以毛細現象在微小間隙內流動,晶粒尺寸增加要維持良品率是很困難的亦即點膠時間和包覆氣泡的機率相對增加。

■各種流動模式流動分析

點膠品質會受到晶粒尺寸、凸塊排列以及密度、接點高度、工作溫度、基板影響,並且發揮膠材特性,另外構裝設計階段即將填膠工程一併考慮,方呈現良好的點膠品質。

■點膠機點膠閥比較 全文 »

第六章 工艺良品率

1、维持及提高良品率(yield)对半导体工业至关重要,三个主要的良品率被用来监控整个半导体工艺制程:

晶圆生产部门-良品率=晶圆产出数/晶圆投入数;

晶圆电测-良品率=合格芯片数/晶圆上的芯片总数;

封装-良品率=终测合格的封装芯片数/投入封装生产线的合格芯片数;

2、累积晶圆生产良品率:在晶圆完成所有的生产工艺后,第一个主要良品率被计算出来,称之为FAB良品率、生产线良品率、累积晶圆厂良品率或CUM良品率。要得到CUMl良品率,需要首先计算各制程站良品率(station yield=离开制程站晶圆数/ 进入制程站晶圆数),将各制程站良品率相乘即得整体的晶圆生产CUM良品率(典型值50%-90%)。

3、晶圆生产良品率的制约因素:

a.工艺制程步骤的数量;

工艺步骤增加,良率下降;工艺步骤增加同时提高了后四个制约良品率因素对制程中晶圆产生影响的可能性—数量专治。(对于商用半导体,75%的晶圆厂CUM良品率是赚取利润的底线,自动化生产线则要达到90%或以上)

b.晶圆破碎和弯曲;

手工和自动的操作、对晶圆的多次热处理、晶圆表面的平整性要求。 全文 »

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?