1、便携电子设备中的封装技术:

a.移动电话(手机)中采用的封装技术;

b.数码摄像照相机中封装技术;

c.笔记本电脑中的封装技术;

d.便携电子设备中封装的技术课题:

■减小PWB母板的面积并降低价格;

■减小高频电路及模拟电路部分的面积;

■采用系统封装;

■采用三维封装形式进一步提高封装密度;

2、超级计算机中的封装技术:

a.超级计算机中封装技术概况:超级计算机性能的提高得益于LSI的高速、高集成化,同时要求LSI封装基板具有高的引线密度、低的介电损耗、高的散热能力等;

b.回路基板及实装技术:陶瓷回路基板替代树脂印制线路板、层间导体埋孔、计算机主机用陶瓷回路基板;

c.超级计算机封装的共同特征及发展前景:各家超级计算机封装的共同特征汇总如下:

■芯片搭载在陶瓷微载体内:

在载体实装到布线板上之前,能对半导体元件进行单个测试和老化筛选;

芯片搭载在陶瓷微载体内,采用倒装片或芯片电极面朝下的TAB微互联方式;

芯片发热采用间接方式冷却,即通过陶瓷微载体上面的导热柱,再循环水散热;

陶瓷微载体实装到布线板上采用焊料凸点或butt-PGA方式钎焊连接,可拆卸返修重装;

■基础布线板为玻璃陶瓷多层共烧板:

由于采用玻璃陶瓷低温共烧基板,介质的介电常数低,导体的电阻率低,可大大放宽对电源的噪声限制;

由于采用薄膜Cu/PI信号布线层,故可提高高速信号的传输特性;

条状信号线被网格状GND层相夹,可控制布线的特性阻抗,同时可降低交叉串音;

整体散热效果好,在设计中不受布线板散热能力的限制,最大限度地提高系统的电气性能;

■在基础布线板中采用搭载陶瓷微载体的MCM:

Cu/PI信号线,8层,布线节距几十微米;

玻璃陶瓷布线板,约60层,布线宽度100um;

搭载100个以上的陶瓷微载体;

基础布线板的大尺寸化,250mm×250mm;

封装模块多引脚,10000个引脚以上;

■MCM的冷却多采用水冷:

芯片发热由背面经由导热柱而不是基础布线板,由水冷间接散热;

一个芯片的发热量为20W以上;

MCM的发热密度为10W/cm2;

■MCM封装基板的大型化、多层化以及布线的高精细化;

3、高密度封装技术:ASIC+RA+MCM:

a.采取下述的两个措施,可以实现电子设备系统的更加小型化:

■第一个措施是元件的高度集成化:对于半导体逻辑集成电路元件来说,开发GA(gate array 门阵);对于电阻元件来说,开发RA(resistor array:电阻阵列);

■第二个措施是利用MCM封装实现高密度,即将第一个措施开发出的门阵及电阻阵列相组合,构成MCM;

b.与ASIC及RA相配合的MCM具有下述特征:

■由于MCM中引入GA和RA,实装面积大大减小,仅为DIP实装在PCB上情况的1/10-1/50;

■布线长度与DIP实装在PCB上等情况相比,可大幅度缩短,可实现信号处理的高速化;

■与完全用户型LSI相比,供货周期短(2-6个月),需要的开发费用少;

■容易与不同器件实现一体化,适用于多品种、小批量产品;

■通过GA化及与其周边电路的一体化,可实现“黑盒化”,便于系统构成及保护等;

■可以减少系统中使用PCB板,承插口、电缆等的数量,从而可降低系统的价格并提高可靠性;

4、极高密度的三维电子封装技术:

a.电子封装从二维向三维立体封装发展,三维电子封装(3D)技术,又称为立体电子封装技术,实现3D的途径大致有以下三种:

■在多层基板内或多层布线介质中埋置R、C及IC,基板顶端再贴装各类片式元器件来实现3D,此称埋置型3D结构;

■在Si圆片规模集成WSI后作为基板,在其上进行多层布线,最上层再贴装SMD构成3D,此称有源基板型3D结构;

■三是在2D基础上,将每一层的封装如MCM上下层双叠装互连起来,形成3D,此称为叠装型3D结构;

■3D封装中用到的R、C、L、滤波器等分立无源元件面临许多技术问题,主要表现在:

使电子封装效率限制在20%以下;

使线路性能难以提高;

必须使每块电路单独封装;

必须实装在电路基板上;

焊点众多,是造成焊点失效以至电子部件失效的祸根;

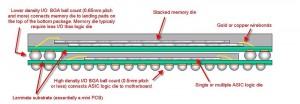

b.裸芯片的三维封装技术:裸芯片立体封装有两种方式,一种方式是将大量同一尺寸的裸芯片绝缘堆垛,期间由引线连接;另一种方式是在裸芯片之上搭载尺寸更小的裸芯片(大龟背上驼小龟方式);

c.封装体的三维封装技术:封装体的立体封装一般是将大量同一类型的小规模储存器封装体相重叠,构成大规模储存器;

d.MCM的三维封装技术;

e.硅圆片规模的三维封装技术;

f.系统封装构想:系统封装:System on Package or System in a Package;单级集成模块SLIM:single level integrated module;芯片上系统:system on chip;

5、实现系统集成的三维模块封装:

a.三维模块封装的发展背景:近年来以便携通信为代表的电子信息产业,突飞猛进地向前发展,突出表现在以下几个方面:

■高速互联网快速普及,所有电子设备都通过数字化、网络化联系在一起;

■以手机为代表的便携电子设备的功能越来越多,性能越来越高;

■随着逻辑电路的高速化,通信电路的高频化,采用传统的SMT技术无论从信号质量还是从降低噪声方面,都遇到难以克服的困难,需要开发短布线、短连接的封装方式;

■目前,半导体集成电路生产规模的特征尺寸以达到0.13um;

在上述背景下,无论从半导体元件封装角度,片式元件角度,还是从封装基板角度,都需要改变传统的,个别元件通过SMT互连的方式,而应该采用具有系统集成功能的三维封装模块;

b.三维模块封装的目标和课题:三维模块封装是从现有三维埋入式模块和三维封装基础上发展起来的:

■针对现有的三维埋入式模块,需要解决的课题有:

无源元件埋入基板的工艺太复杂,而且其精度也受到限制;

半导体芯片等有源元件不适于埋入基板之内;

■针对现有的三维封装SiP,需要解决的课题有:

无源元件埋入封装之内比较困难;

所能封装的半导体元件受到限制,一个封装内一般仅埋入同一种功能的芯片;

c.SIMPACT—实现三维模块封装的有效方式:

SIMPACT(system in module using passive and active components embedding technology:采用无源和有源元件埋入技术实现的模块内系统),基于下述三个理由认为SIMPACT是实现三维模块封装的有效方式:

■采用裸芯片半导体及片式无源元件埋入,可实现小型化、高功能;采用通用片式元件,也可实现高性能;

■采用传统的多层基板工艺实现三维模块封装,工艺简单;

■利用层间互连孔VIA技术,可实现最短连线,减小噪声,提高信号传输质量;

d.实现SIMPACT的三大关键技术:

■实现SIMPACT的关键技术主要包括下述三项:复合基板材料、电子元器件的埋入技术、内部互连技术;

■SIMPACT制造工艺可以分为下述四个步骤:

埋入元器件定位:按设定位置,在下部铜箔上布置并固定元器件,与此同时,在半固化片上制孔,填入导电浆料;

元器件埋入:按设定的位置关系,将上部铜箔、带有内部互连孔的半固化片以及固定有电子元器件的下铜箔定位、叠层、层压、实现元器件埋入及互连孔连接;

电路图形形成:光刻表面图形,形成电路图形;

多层化:重复上述过程实现多层化,完成系统集成的三维模块封装;

e.SIMPACT关键技术开发:

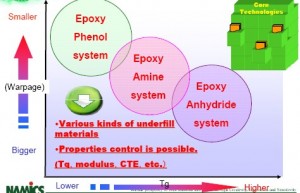

■SIMPACT用复合基板材料开发:由于不存在增强纤维材料,埋入时不容易造成半导体芯片等电子元器件的损坏;通过选择无机填料对复合基板材料的介电常数、热膨胀系数、热导率等进行控制,从而可以扩大其应用范围;

■元器件埋入与内部互连技术兼顾;

■片式无源元件埋入技术;

■裸芯片半导体元件埋入技术;

f.SIMPACT的特点和应用:

■SIMPACT有下述特点:

小型化、高功能化;

设计自由度提高,开发时间缩短;

降低噪声,利于高频应用;

■为了在确保高性能的基础上,使系统集成三维模块封装得以普及和推广,下述几方面的研究必不可少:

三维布置元件的热分析及应力分析模拟技术;

包括噪声分析在内的高频信号设计技术;

检查、返修技术;

满足工艺过程及最终性能要求的新材料开发等。

哎呀,想知道,就得问,问了才知道