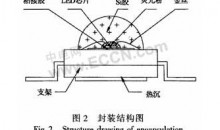

1、封装技术简介:

a.封装的必要性:裸芯片与布线板实现微互联后,需要通过封装技术将其密封在塑料、玻璃、金属或陶瓷外壳中,以确保半导体集成电路芯片在各种恶劣条件下正常工作,狭义的封装(packaging)即指该工艺过程;

b.各种封装技术及其特征:

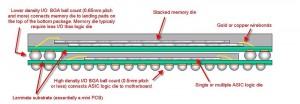

■单芯片封装的各种封装形式:

气密封装型—金属外壳封接型、玻璃封接型、钎焊封接型

非气密封装型—传递模注塑封装型、液态树脂封装型、树脂块封装型;

■MCM的各种封装法及其特征比较:

气密性封装(hermetic sealing)—低熔点玻璃封接法、钎焊封接法、缝焊封接法、激光熔焊法;

非气密性封装(nonhermetic sealing)—树脂封装法(注型法casting 涂布法coating 浸渍法dipping 滴灌法potting 流动浸渍法)

■评估封装特征及效果的项目:拆装返修性、耐湿性、耐热性、耐热冲击性、散热性、耐机械冲击性、外形形状尺寸的适应性、大型化、价格、环保特性;

2、非气密性树脂封装技术:

a.传递模注塑封技术:

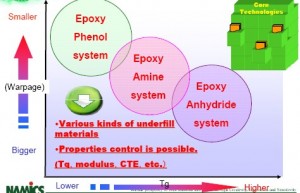

■模注树脂成分及特性:填料filler约70%、环氧树脂约18%以下、固化剂约9%以下、此外还有触媒(固化促进剂)、耦合剂、脱模剂、阻燃剂、着色剂等添加剂,其总量一般控制在3%~7%;

■填充料及添加剂对模注树脂特性的影响:可加入的填充料有晶态SiO2,α-Al2O3、熔凝SiO2(非晶态SiO2或石英玻璃)。它们对热膨胀系数、耐焊性、耐裂纹性等均有很大的影响;

■传递模注装置、模具及传递模注工艺:基本工艺如下:插入并固定芯片框架—料饼投入—树脂注入、硬化—取出模注好的封装体—160~180度数小时高温加热使聚合完全;

■模注树脂流速及粘度对Au丝偏移(冲丝)的影响:封装树脂在型腔内流动会造成微互联Au丝的偏移,偏移量同封装树脂在型腔内的流速及封装树脂在型腔内粘度有关,为了减小冲丝现象,应降低树脂的粘度,并控制封装树脂尽量缓慢地在型腔内流动;

b.各种树脂封装技术:

■涂布(coating)法:用毛刷蘸取液态树脂,在元件上涂布,经加热固化完成封装;

■滴灌(potting)法:将液态树脂滴于元件上,经加热固化完成封装;

■浸渍(dipping)法:将元件在液态树脂中浸渍,当附着的树脂达到一定厚度时加热固化;

■注型(casting)法:将元件置于模具中,注入液态树脂,加热固化制成封装模块;

■流动浸渍法(粉体涂装法):将预加热的元件浸入流动的粉体中,使附着的粉体达到一定厚度,加热固化;

c.树脂封装中湿气浸入路径及防止措施:树脂封装的可靠性决定于封装材料、封装材料的膜厚及添加量。树脂材料为有机物,都或多或少存在耐湿气较差的问题,树脂封装中湿气的来源主要有三条:

■树脂自身的吸湿性;

■树脂自身的透水性;

■通过树脂与作为模块基板的多层布线板之间的间隙,以及通过封装与MCM引脚等之间的间隙发生的渗漏;

d.树脂封装成形缺陷及防治措施:塑封成形的质量 由三个方面因素决定的,即塑封料性能,其中包括应力、流动性、脱模性、弯曲强度、弯曲模量、胶化时间、粘度等;模具,包括浇道、浇口、型腔、排气口设计与引线框设计的匹配程度等;工艺参数,主要是和模压力、注塑压力、模具温度、固化时间、注塑速度、预热温度等。塑封成形的缺陷分析如下:

■未填充:

产生原因—模具温度过高、模具浇口阻塞或排气口阻塞、塑封料用量不够;

克服措施—提高提高塑封料预热温度、增加注塑速度、降低模具温度、用工具刮去阻塞物并涂上脱模剂、增加塑封料用量等;

■气孔/气泡:(一般有内部气孔、外部气孔、浇口气孔、顶端气孔等)

产生原因—浇口气孔主要是由于经预热的塑封料流速太快导致、顶端气孔一是由于预热后塑封料流动速度太慢,二是粘度增大太快、内部气孔的形成与外部类似;

对策—浇口气孔最有效的方法是减慢注塑速度、降低越热温度、增加啊注塑速度是减小顶端气孔最有效的方法、要最终解决气泡问题,首先要降低模温,其次再根据气泡的具体情况采取相应的措施;

■麻点(表面多孔):缺陷产生的主要原因是塑封料预热不均匀,料的各部位温度差异较大,注入型腔后引起的固化反应不一致,造成麻点,一般有三种情况:一是料饼边缘破损缺角、二是料饼预热时放置不当、三是预热机加热板高度设定不合理,针对上述采取对应措施即可合理避免之;

■冲丝:要改善冲丝的程度,关键是如何降低塑封料的粘度和流动速度,塑封料在成形过程中粘度是不断变化的,型腔内的流动速度主要由几个因素决定,如注塑速度、模温、模具流道、浇口等;

■小岛移动:本质上是上下流速不一致造成的,可将上模温度适当调高(但不能超过10度),除此之外还可以采用增加注塑速度、提高预热温度、提高型腔内流速、减少注塑时间以达到减少上下压力差的目的;

■开裂:粘膜造成开裂、塑封体表面沿着塑封料流动方向产生裂痕(水分或气泡)、伴随麻点一起出现裂痕。解决方法可参考产生的原因规避之;

■溢料(飞边):它本身对塑封产品性能没有影响,但它可能会形成镀层缺陷而影响产品的可焊性,造成电路断路、虚焊等问题。

产生原因—塑封料流动性较好,粘度低,若合模不紧就容易从模具分型面溢出而覆盖在引线脚上;塑封模长期使用后表面磨损或基座不平整,合模后间隙较大,造成溢料

解决方法—如果仅仅是流动性等塑封料性能引起的飞边,一般通过增加合模压力就解决,或者更换飞边长度较小的塑封料;或者修理模具、增加合模压力等方式来解决;

■其他缺陷问题:在塑封中还有流动痕迹、沾污、偏芯等缺陷,解决方法比较简单,主要采用清模、纠正操作手势等方法;

e.树脂封装中的故障和损伤:

■故障和损伤产生的原因:塑料封装中的故障可以分为封装过程或向基板实装工程中发生的故障和使用时(或可靠性试验时)发生的故障两大类,前者的代表有芯片断裂、焊点回流裂纹,后者的代表有因温度循环引起的树脂裂纹,铝布线的腐蚀等;

■故障和损伤的分析方法:对于塑料封装中的故障和损伤,已进行了实验应力分析,特异场应力分析,树脂疲劳强度、键合丝疲劳强度等多方面的研究;

■表面贴装中的故障和损伤:焊点热疲劳日益成为重要的问题;

■LSI塑料封装的可靠性试验实例:

环境试验:温度循环一(-55~150℃ 10个循坏)、温度循环二(-55~150℃ 200个循坏)、焊点耐热性(260℃±5℃ 10s)、焊点附着性(230℃±5℃ 5s)、热冲击(-65~150℃ 5个循环;

寿命试验:高温放置(125℃ 1000h)、低温放置(-25℃ 1000h)、高温高湿放置(65℃ RH≥95% 1000h 或85℃ RH≥95% 1000h)、高温高湿偏置(85℃ RH≥85% 1000h)、PCT(121℃ RH=100% 100h)、高温动作(125℃ 1000h);

3、气密性封装技术:

a.气密性封装法中泄漏率的检测方法:一般需要采用粗检测和精细检测两种方法,粗检测一般是将封接成模块的试样浸入保持在125℃的碳氟化合物等非活性液体中,最短浸渍5min,用实体显微镜观察气泡的发生,而精细检测技术一般采用氦检漏技术;

b.钎焊气密封接技术:钎焊气密封接是通过钎焊将金属外壳固定在多层布线板上,将IC芯片与外气隔绝,为了达到钎焊实现气密封接的目的,要求焊料与被钎焊材料之间具有良好的浸润性;

c.缝焊封接技术:可以保证高可靠性,多用于定点卫星用电子器件的封装,但由于受现有激光熔焊机功率限制,只能用于比较薄(厚度1.5mm)的金属外壳的熔焊封接,目前还不能用于大型MCM封装;

d.激光熔焊封接技术:激光熔焊属于气密性封接技术,与上述普通缝焊封接技术相比,可适用于大型MCM及外形复杂的MCM,并且能够保证高可靠性。

4、封装模块的可靠性:

a.封装模块的初期不良和寿命:如果将MCM的故障率与时间的关系用图形表示,则一般可得到类似浴缸的曲线,称为浴缸曲线(bath tub curve)。该曲线也适用于人的一生,如果横轴表示年龄,纵轴表示死亡率,制品的初期故障期、偶发故障期、磨损故障期分别对应人的幼年期、青壮年期、老年期;

b.MCM模块的故障率分析:与MCM模块的可靠性直接相关的故障率,一般可归纳出对应的公式,结果与如下因素有关:

■MCM中装载的集成电路元件及相配合的电容器故障率;

■MCM中装载元件的个数;

■半导体芯片等各个元件的故障率;

■芯片修正系数;

■片式电阻或厚膜电阻等的个数;

■片式电阻或厚膜电阻等的故障率;

■MCM内部微互联故障率;

■与MCM封接相关的故障率;

■回路功能系数;

■环境系数、品质系数、密度系数等;

■由器件决定的温度加速系数;

■电压降级负载系数;

■器件熟悉程度系数;

■有门阵数等电路复杂程度决定的故障率;

■由封装复杂程度决定的故障率;

c.MCM模块的各种可靠性试验:

■热环境试验: (前者为MCM-L非气密性封装,后者为MCM-C气密性封装)

温度循环试验—-25℃/RT/125℃ 15/5/15min 500次;-25℃/RT/125℃ 15/5/15min 1000次;

热冲击试验— 0℃—100℃ 100次循环(气相);-55—125℃ 100次循环(液相);

压力锅试验— MCM-L无 ; 121℃ 2026hpa RT 100%;

■寿命试验:(前者为MCM-L非气密性封装,后者为MCM-C气密性封装)

连续高温工作试验: 60℃ 1000h; 100℃ 1000h;

高温保存试验:85℃ 1000h; 125℃ 1000h;

低温保存试验:-25℃ 1000h;-55℃ 1000h;

高温高湿偏置试验:60℃/90% 50h; 85℃/85% 1000h;

■机械性能的试验:(前者为MCM-L非气密性封装,后者为MCM-C气密性封装)

振动试验:峰值加速度:147m/ s2(15G) 50—2000Hz x y z方向, 4min×4回;峰值加速度:196m/ s2(20G) 20—2000Hz x y z方向, 4min×4回;

冲击试验:150cm(自由落下),各边,各角(各3回);峰值加速度:29400m/ s2(3000G) 0.3ms x1 x2 y1 y2 z1 z2方向,各5回;

定加速度试验:MCM-L无; 49000m/ s2(5000G) 1min x1 x2 y1 y2 z1 z2方向;

气密性试验:MCM-L无;He检漏试验、粗检漏试验;

5、封装技术要素及封装材料物性:

a.封装技术要素:选择最佳封装工艺需要考虑的各种技术要素(从民用电子设备到产业电子设备到航天、国防、军事等特殊电子设备要求差异,前者价格优先,后者功能优先):价格、生产数量、批量生产设计、功能设计、布线板密度、冷却方法、封装方法、质量保证期、返修重装技术的确立;

b.封装材料物性:从根本上说,MCM封装的性能、制作工艺、以及应用等决定于构成MCM的各种材料的物性,包括半导体材料、封装基板材料、绝缘材料、导体材料等,直接相关的参数有热导率、热膨胀系数、介电常数、体积电阻等;

c.电子封装无论在材料、工艺、结构、性能,还是可靠性等方面都是十分复杂的系统工程,“制造材料者制造技术”,其中材料是基础中的基础。

总结的不错呀,赞一个