一写到太阳能铝浆,总会想到谭老师,铝浆的鼻祖,是他打开了一个年销售近20亿的铝浆市场,可巨大的蛋糕于他却分得很少很少,总让人唏嘘。

铝浆从01年开始正好10年了,一个轮回,期间造就了一个江湖大佬,一个行业的标杆,一个财富的神话。当然也有不少割据一方的诸侯也都发了财,可无人能与那个大佬相比,如今它就要在创业板上上市了,圈到钱了不知他又会有什么大手笔。

铝浆是一个真正将国外产品拒之国门之外的浆料产品,也是一个真正大批量的产品,就哪个大佬他一年近3000吨的产量恐怕D也要退居第二了。对于大佬的成功我一直在思考,为什么一直搞传统浆料的人没有做出一个真正成功拒国外产品,而是那个大佬,尽管起步是源于谭老师,尽管到他们的许多思路仍在谭老师的框架内,可它毕竟把它批量化了,而且量是相当的大,稳定的批量工艺本身就是一种技术。常州的那两个搞三辊机的厂家也得益于那个大佬,因为配合大佬他们制造出了全自动的三辊轧机,设备的升级本身就是对产业的一种贡献。所以,不管怎样,那个大佬对产业是有贡献的。

对于大佬的成功,我原来很大程度上认为是得益于国内的铝粉原料是优于国外的,因为铝粉基本就国内生产,国外基本是不生产的,而且生产的是空气雾化的,形貌一塌糊涂,所以从铝粉的角度探讨大佬的成功某种程度上市对它技术的否定,可最近沉淀下来,却发现那个大佬在技术层面确实是比较厉害的,它确实有许多创新的,许多是行业内的人无法突破的。

国外的大佬们太教条,总认为自己的理论技术高超,觉得自己的料了不起,可铝浆确实有其独特的原理,所以他们那一套在传统浆料领域内强大的技术能力在铝浆面前却不灵了,从尚德到目前为止只用大佬的铝浆就知道了。就象老谭说的,F在尚德做了70多次可笑的实验。

大佬的技术在尚德的成功很大程度来源于对附着力的突破,这点我是深深佩服的,因为它突破了大家熟知的对附着力的认识,即玻璃、氧化物的层面,或者说它属于氧化物层面,但它的确又突破了氧化物层面,而且对其他传统浆料提高附着力来说具有通用性,这是它对产业技术的一个贡献。

对于铝浆大佬真正掌握了核心,而国内大家所看到的那些割据一方的诸侯们,大家似乎反馈他们的铝浆从电性能上是好于大佬的,可实际看看他们的浆料,大多数都停留在用高固含量和高细粉量来提高性能,对于这点任何初学者都可以做到,可实际是细粉越来越难得,你怎么上量,而且接下来片子单晶要到150X150,多晶要到180X180,你的翘曲问题怎么解决。而这却是大佬最拿手的,它是真正掌握核心的,任何小于10微米的粉它都可灵活调配的。以前你只要和铝粉厂家关系好,可基本得到大佬买的粉的配比的,可现在大佬厉害了,它和厂家都签了保密协议,你是得不到了。

可这个真正的核心是什么呢,那就是密堆积原理,到目前为止可见的资料里,只有西安交大的马亚红在一篇论文里提到过,其它都是言左右而不及核心的。所以要想搞铝浆的朋友建议大家都好好研究研究密堆积原理,好好研究Andreasen方程,好好研究铝粉颗粒级配。这个研究清楚了,那你对铝浆通了,其它浆料也一通百通的,因为这个原理可以用于任何浆料的。有些朋友可能已经意识到了,那就是正银,不就是要高振实高堆积的银粉么,这个原理这个方程正好。

所以,大家不要碰运气的去试配比,当然有些朋友可设计合理的正交试验得出配比,可我觉得实际是可以用密堆积原理用Andreasen方程计算出合理配比的,这样我们在用试验修正,这样你就会有一个合理铝粉配比模型的,有了这个模型你将受用无穷,因为你也可以和那个大佬一样了,你也可以对任何铝粉进行配比了。

由此,你就真正掌握了核心。

任何事情都是一样的,只有你真正掌握了核心,别人就很难打败你了。

看看那个大佬,到现在谁能挑战它呢??!!!

现在太阳能铝浆凡是知道的人都想做了,基本上已到了顶峰,那接下来只能是惨烈竞争了,所以慎之。

而已经在做的许多人都在困惑一个问题,那就是测试,没有强硬的关系谁也不愿意做白老鼠的。所以儒兴之类的先入市场的大佬在测试上给后来者形成了壁垒。

但既然是实验,那测试本身也是一种实验,所以我们也可以自己设计。因为我们并不一定特别需要绝对如测试线的数值,而只是需要一个相对测试线上的相对值来判断我们浆料的好坏而已,这样我们就可以发挥自己的主观能动性了。

下面提到的测试方法是我和我的朋友集体创作的,我就代表他们贴出来和大家共享,对大家有用了,请也记得他们。

首先对于铝粉活性的判断,大家都看重厂家提供含氧量这个值,可这并不能体现氧在里面的分布,也就判断不了真正的活性了。东莞的李总就有一个很简单实用的方法,那就是将买来铝粉放在口杯里加水,看其与水的反应放出氢气的快慢来判断活性,即快的活性高。这是个很实用的方法,从它基本可判断出一个铝粉的活性,同时也对后面玻璃粉含量的多少指出了方向。

对于大家头疼的电性测试的问题,我想我们要抓住重点,那就是对于铝浆的定性的指标是接触电阻和开路电压,特别是开路电压厂家很看重,它基本定性了一个铝浆的好坏,也就是说我们要定性知道这两个数值了。

对于接触电阻,我们可借鉴传统浆料方阻的概念来定性知道接触电阻,即用厂家生产线的浆料做标准印刷蛇形图案,得到标准方阻,同时印刷自己的浆料测试方阻比较可基本确定接触电阻的大小。

对于模拟生产线的烧结曲线,前提我们能拿到厂家印刷好正银和背银的片子,然后印刷自己的铝浆和生产线的铝浆在马佛炉里快速烧结,就是用一个钢网托盘盛放片子,然后用夹子夹住,快速伸入炉内,炉温和生产线的烧结最高温度相同,在高温区内保留5-10秒,快速拿出,这样就基本模拟了生产线。

对于另一个比较难的开路电压,我们同样可以设计一个简单的测试装置。对于烧结好的片子,用一个带开关白炽电灯,固定好片子和电灯的距离,注意设计一个夹具使片子正面垂直白炽电灯,用万用表的电压档通过夹具连接电池正银和背银,然后快速开关电灯,读取电灯开的一瞬间的电压值即定性的开路电压。本人试的是大概在580-600mv,基本可定性比较铝浆和生产线上正用铝浆的优劣,再在里面串联一个在电流档的万用表可同时测出短路电流。

铝背场的建立,不但增加了电池开路电压的数值,还实现了铝吸杂的过程,在不同程度上对硅芯片中的重金属、碱金属、非金属杂质进行了有效的吸附作用,减少了载流子的复合中心,提高了有效少数载流子的寿命和电池的效率。

重金属杂质通常指元素周期表中的副族及过渡元素。在太阳电池中主要有Fe、Co、Ni、Cu、Au等。这些重金属杂质,由于其半径较硅大的多,因此,在硅中易引起较大的晶格畸变,且扩散系数较大,在高温条件下,由于晶格畸变应力场及金属杂质引入的点阵畸变应力场的相互作用,使这些金属杂质容易在晶格畸变区发生聚集,造成在位错、层错上的沉淀,形成杂质管道,造成p-n结的低击穿。

硅中所含的碱金属杂质主要指Na、Li、K。因为它们的原子外层只有一个电子,所用较容易失去电子而成为可动正离子。通常,它们主要位于Si-SiO2系统,一般Li、K来源少,且K的原子半径较大,迁移难,Na则是工艺中常见的有害的碱金属杂质。它们往往是在器件制造工艺中引进的。这些可动正电荷通常出现在Si-SiO2界面(其中尤以Na的玷污影响最大),它们会增加反向漏电流,对硅太阳电池芯片的光伏转换效率影响很大。

一般的太阳电池生产工艺,是通过制作铝背场来形成吸杂中心,产生吸杂作用。原理是利用铝原子与硅原子结构上的差异,将其扩散到硅片背面引起失配位错,因而形成应力吸杂中心。不同类型的硅材料,最佳铝背场烧温度曲线各不相同。

一般来讲,吸杂将有害杂质从硅中有源区和带入体内缺陷密接区域或杂质溶解度较大的区域吸除,杂质必须经过三个步骤:从原始或非理想状态中释放;在晶体中扩散;被杂质中心捕获。

捕获的杂质的机制不同,可以分为两大类:分凝和应力释放机制。在应力释放过程中,不同成份的沉淀与形核中心在远离有源区的地方同时形成。吸杂过程伴随者类似与从高温冷却时产生的杂质元素的过饱和度。分凝机制利用杂质原子溶解度较高的区域使溶解度较低区域的杂质游离。在太阳电池的有效工作区外,分凝机制的杂质效果优于应力释放吸杂效果,不需要过饱和度。原则上讲,杂质扩散较快的温度下有源区杂质含量可以较低。硅太阳电池的工作区通常为整个硅衬底的厚度,所以分凝杂质在正表面和背表面都比较适合。硅太阳电池铝背场的建立实现了铝吸杂的过程,因此是芯片制作工艺中至关重要的一环。

铝吸杂的过程可以解释如下:在烧结工艺中,当温度高于577℃的时候,铝硅合金就会溶解,许多金属如铁、铜、金等在很大温度范围内,不论是在液态还是固态的铝中溶解度都是1~10at.%,同时在硅中的溶解度很低。例如,在750~950℃温度区间内,铁在铝、硅中的分凝系数为105~106。另外,铝扩散到硅中可以形成p+层,发生背场效应,可以反射电子或避免背表面复合以及见解加速氢原子的产生而起到缺陷钝化的效果。

提高光电转换效率也可以通过减小背表面的复合速度,如优化太阳电池铝浆。在同样的电池加工工艺条件和硅原材料的前提下,好的铝浆同样可以使得硅太阳电池转换效率提高几个百分点。

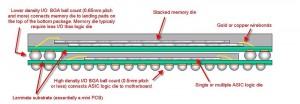

减小背表面的复合速度对于硅太阳电池来说,可以引进一个背表面场或高低结,这个区域把背表面的复合速度变成了背表面的有效复合速度Seff。在目前的商业化生产上,一般通过对太阳电池背面印刷烧结铝浆来实现的。即可作为电极输出,又可通过烧结工艺引入铝–硅合金作为铝背场(Al-BSF),以形成一个高低结p-p+。

采用铝来作背场,而不采用硼进行扩散,是因为铝可以与硅在温度超过铝的熔点温度660℃后,在非常短的时间内形成一个高低结。用硼进行扩散形成一个较深的p+层,需要在高温(1000℃)下扩散大约1小时,而用铝在短短的几分钟内就可以完成。

铝浆通过丝网印刷方法沉积到电池的背面,在高温烧结过程中,铝和硅形成共晶合金,如果烧结温度高于800℃,铝在硅内的掺杂浓度会高达6×1018m3,而硅片衬底的掺杂浓度只在2×1016/cm3左右,从而在铝背场和衬底之间形成高/低结,有效地阻止了少数载流子向电池的背面扩散,降低了电池背表面的复合速率.铝背场可将电池背面的复合速率降低到200em/s以下。

由此可见,铝背场的形成有助于降低电池背表面的复合速度,提高长波光谱响应,提高太阳电池的光伏转换效率。

基于自己这几年对太阳能电池铝浆的研究,现把自己对铝浆的微观机理的一些思索分批帖出和大家分享,共同讨论,进步!

其中有许多公式,不知直接帖出来是否能正确显示,我也将同时上传附件,方便大家下载共享。

欧姆接触理论在硅太阳电池上的应用根据欧姆接触形成条件,当金属和半导体接触时,如金属和P型半导体接触时,若P型半导体的逸出功Ws小于金属的逸出功Wm,便在P型半导体表面附近形成空穴的积累层,从而表现出高导电、无整流的特性。这种接触由于不存在表面势垒,其接触电阻很小,可作为半导体和金属电极之间的欧姆接触。

因此,对于P型硅太阳电池衬底,应该选择功函数大的金属与半导体形成接触,即满足Wm>Ws,使金属与半导体之间形成P型反阻挡层。

但是,在晶体硅太阳电池的研制中,考虑到Si材料有很高的表面态密度,无论是n型材料还是p型材料与金属接触都会形成势垒,不会形成欧姆接触。因此,实际生产中,主要依靠隧道效应的原理在半导体上形成欧姆接触。

表征欧姆接触电阻大小是用接触电阻ρc,对于热电子场发射机理输运下,其表达式如下:

其中,A= ,单位为A/cm2K2

—在这里指半导体有效质量,对于p型Si半导体,指其空穴有效质量。由接触电阻计算公式可以看出,欧姆接触电阻与紧接接触层下的半导体层中载流子浓度有强烈的依赖关系,此外它与半导体材料中电子或空穴的有效质量和接触的势垒高度等有关。

重掺杂浓度很高,则势垒区宽度变得很薄,电子要通过隧道效应贯穿势垒,产生相当大的隧道电流,甚至超过热电子发射电流而成为电流的主要成分。当隧道电流占主导地位时,它的接触电阻可以很小,可以用作欧姆接触。因此,半导体重掺杂时,它与金属的接触可以形成接近理想的欧姆接触。

实际生产中,制作欧姆接触最常用的方法是用重掺杂的半导体与金属接触,常常是在n型或P型半导体上制备一层重掺杂区后再与金属接触。形成金属与半导体接触的方法也有多种,如蒸发、溅射、电镀等。

近来和朋友一直在探讨美国佬Innovalight搞的硅墨技术,其已向国内四家太阳能电池厂转让了专利使用权,但尚德没有使用,具体情况大家可以搜索了解。其原理就是利用纳米级别的硅的荧光效应,增强硅电池对于短波小于400纳米波长能量的吸收。因为硅电池的吸收峰在900纳米的长波附近,对于短波的吸收很差,所以纳米级别的硅的荧光效应,增强了短波的吸收,从而提高了转化效率。据报道现在的技术可提高转化效率1个点达到18.6%以上了,按其的目标在近两年内仅仅利用硅墨技术就可使太阳能电池的转化效率提高到20%以上。在这方面国内浙大的皮孝东/杨德仁教授也有研究并有专利申请。

受此硅墨技术的启发,我觉得对于背场由于受主材——铝粉的制约,国外巨头研究的很少,致使到现在为止国内的铝浆技术领先。可从德国Q-CELL的激光直熔铝技术来看,国外的思路是想撇开印刷铝的麻烦,而用更直接的办法得到铝背场。其实大家也都知道了,对于铝背场真正有作用的就是铝硅合金层和P+层了,这只是几微米很薄的一层,为了得到这一层,从技术角度应该有很多途径可以达到。比如以前采用真空蒸镀/化学镀镍,现在普遍采用的就是成本低廉的丝网印刷烧结形成背场,而德国Q-CELL采用了激光直熔铝技术,虽然成本高,但效果很好。也就是说铝背场如果采用更好的工艺实现的话,那太阳能电池的转化效率还可大幅提高。

基于对硅墨技术的思索,我觉得会有类似“铝墨”的技术出现。即可以把铝也作成活性极高的纳米铝,象印刷硅墨一样印刷铝墨,如此活性高的纳米铝可以在很低的温度下就可和硅形成完美的背场,克服了现有工艺翘曲/鼓包等问题,也降低现有高温烧结工艺对硅半导体的损伤。同时如果再有一些纳米活性物质来弥补现有硅表面的悬空键,那又可起到如正面氮化硅一样的钝化效果,那效率又可大大提高。

本人现对暂定名称“铝墨技术”有一些思路,期待与大家共同探讨。

上周应朋友之邀,去了无锡尚德,跟他们的技术负责部门聊了聊,现总结如下,与大家共享。

就目前来看,尚德所使用铝浆就儒兴一家符合。他们有一条专门的实验线用于检验各类材料,而且愿意配合大家来做试验,也希望打破儒兴一家供应的风险。可到现在杜邦/FERRO/东洋/俄罗斯/东洋/东进/三星/硕禾/国内的几家(就不点名了),都不能通过试验。虽然各家都有不同的工艺问题,包括儒兴也有。但有一项硬指标——剥离强度,即附着力的试验,就儒兴一家通过。尚德的要求很高,剥离强度要求大于20N,因为它承诺自己的电池寿命是25年,超过国际通行的20年,所以对剥离强度要求很严。国标20N是他们起草的,而他们自己内控的就到25N了,所以大家就很难通过了。

尚德作为行业的领头羊,确实具有大家风范,每月都会与供应商进行技术研讨,以指导供应商开发符合他们最新电池技术所需的材料,杜邦/FERRO/贺力氏都得益于这种交流,因此他们可以不断的开发一代又一带的正银。国内大家现在都喊着正银搞出来了,可市场上到底认可那一家了。你现在是可以搞正银了,可杜邦早已给你预备好了几代正银的技术储备。你到149,我就159,你159,我后面16A/179/灌孔银浆等都给你预备着呢。即使你勉强跟上了我的技术,那我降价。因为你拿银粉的价格比我高的多,在同样的价格下,我的利润空间就高了,而大厂肯定还是认可我杜邦的。就算是小厂现在勉强用你的正银了,好你惹恼了我杜邦,那对不起以后技术再更新的时候就不要找我了。请问,你是相信杜邦的技术更新呢,还是相信国内的呢!

再者,儒兴/东洋/硕禾/俄罗斯为什么不搞正银,他们的市场渠道可以说很通了,而且由于在铝浆方面的成功,在资金/技术层面应该说在太阳能浆料领域里比国内其它要搞正银的强吧,可他们为什么搞不出来呢。

正银相对铝浆对电性能的贡献更大,提升空间也更大,就目前的技术体系,正银的改进就可使电池的效率超过20%,而铝浆发展到现在可以说体系基本没多大变化,而且之所以国内能领先,很大程度上得益于国内氮气雾化的球形铝粉。国外是没有的,他们都是空气雾化的奇形怪状的粉。搞铝浆的同行大概都知道了,儒兴在谭老师还在里边的时候,一次技术突破提高效率0.9,就是因为采用了国内球形铝粉。

又回到尚德用儒兴铝浆的主题上,杜邦/FERRO的铝浆通不过尚德的试验,我们姑且认为就是铝粉的缘故吧。可硕禾/俄罗斯/还有东洋(又是小鬼子,很可怕,曾想图谋收编国内所有的铝粉厂来控制我们。最后收购了吉维信,也是为了得到球形铝粉,用他们自己的粉生产的铝浆出了小岛就不行,天合用的恐怕也是收购吉维信后的事了。)铝粉是国内采购的,为什么仍然同不过剥离强度试验呢,可见儒兴必有高招了,肯定是添加了现有公开的技术资料里没有的提到的某种材料了,留待大家去破解吧。

不过铝浆的技术发展到现在,在技术层面又到了一个快要突破的时候了。听说无锡儒兴联合山东的厂家要自己建铝粉厂了。大家要注意了,铝浆要怎么突破,走到现在大家可能都知道了,就是要动主材铝粉了。儒兴就是想这么干了,他自己为什么建铝粉厂,因为他已经知道需要什么样的铝粉了,为了技术保密同时保证供应及质量可控,就自己建厂生产所需的铝粉,不象现在儒兴用的铝粉大家都可以拿到。所以,他又要领先了,他的地位还是无可撼动。

好,再说说正银。儒兴确实已是世界最大的浆料厂商了,今年近3000吨产量恐怕杜邦所有的浆料加在一起从产量角度是难以企及。它为什么到现在没有走出国门,是他不想么,告诉你,卖到国外的价格可决不是国内的价格,至少让儒兴的利润翻一番,傻瓜才不想呢。再说也是为国争光么!它曾经努力的攻过Q-CELL,你技术是国际NO。1,可我就是不放心,为什么,因为你是中国的。铝浆这种相对正银来说技术影响弱的材料尚且如此,何况正银呢。你国内做正银的,我承认你技术到16A了,可我能放心你和杜邦一样稳定么???!!!!!

儒兴这样经过尚德体系培训认可的公司尚且如此,更何况其它呢。

大家可能到此要说我太悲观了,或者太灭自己威风了。可目前的现实至少是如此的。我只是想通过自己的分析,让大家理解杜邦这些大佬们是多年积累形成的,不是我们一下两下就能打倒的。看清了,我们就要沉下心,做好技术沉淀储备传承工作,期望我们能尽量缩短达到他们的时间。

欢迎大家加403228425/尘进行技术探讨。

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?