愛牢達膠®粘劑能夠牢固地粘接大多數材料。去除待粘接表面的油脂和松散的表面沉積物(例如鐵鏽)之後即可獲得高強度的粘合,但如果需要最大的粘接強度和長久的耐久性,則建議對粘接表面進行徹底的機械或化學預處理。

表面處理

粘接表面需要以下列預處理工藝之一進行處理(按處理效果從低到高排列):

1. 只進行除油處理。

2. 除油、打磨並去除松散顆粒。

3. 除油並進行化學預處理。

注意在預處理之時和之後不要污染表面。污染的途徑可能有:指印、不太干淨的抹布、油、髒污的研磨劑、不合規格的除油劑或化學處理劑等。污染也可能由粘接區域所進行的其它處理造成。特別要排除的是機械、噴塗工序(油漆、脫模劑等)以及涉及粉末材料的處理過程所產生的油蒸汽。

無論采用何種預處理工藝,最好是在完成預處理工序後盡快進行表面粘接,即當表面屬性最好時。

如果多個部件的粘接工序安排造成預處理和粘接工序脫節,可在預處理後立即在粘接表面塗覆底膠,以保持最佳的表面特性。

除油

按以下步驟去除油脂:

(a) 將工件懸掛在鹵烴溶劑蒸汽除油裝置中。

(b) 將工件依次浸入兩個各含有相同液體鹵烴溶劑*的清洗槽內。第一個清洗槽起清洗作用,第二個起漂洗作用。

* 鹵烴溶劑 本文出版之時,關於鹵化溶劑的法律法規正在變動中。用戶應咨詢溶劑供應商,確保使用這類產品符合當地和國家的有關規定。

(c) 用蘸取了工業除油溶劑的清潔毛刷或抹布刷淨或擦淨粘接面。目前有許多危險性較低的專用除油劑可供選用。

(d) 清洗劑除油在液體清洗劑中擦淨粘接表面。用清潔的熱水清洗工件並使之徹底干燥 – 最好采用強制空氣加熱器之類所產生的熱風。

(e) 堿性除油法 是清洗劑除油法的備選方案。建議采用專用清洗產品,並按照制造廠商的使用說明進行操作。

(f) 適用的情況下可采用超聲波除油法,這種方法常用於小件的表面處理。

打磨

與高度拋光的表面相比,略微打磨的表面與膠粘劑的粘接更好。

如果進行打磨,則必須采用後續處理,以確保完全去除表面的松散顆粒。例如:

(a) 重復除油工序(除油液必須潔淨),

(b) 用干淨的軟刷刷淨表面,或最好

(c) 用潔淨的(經過濾的)壓縮空氣吹淨表面。打磨可用砂紙打磨、鋼絲刷刷洗,最有效的方法是噴砂。

特殊材料的預處理

生產實踐中可能需要粘接的大多數材料將在下文中分別加以敘述 – 如需查看索引,請參閱第 15 頁– 表面處理和預處理指南。本文所提供的信息僅作概括介紹。

獲得最佳粘接性能所需的特殊預處理

上述表面處理,如單獨除油或除油加打磨及去除松散顆粒的方法,對於大多數粘接作業已經足夠。但是為了獲得最大粘合強度、重復性以及長期耐老化性能,則還需要化學預處理或電解預處理。

金屬被粘物表面極少是純金屬,而是由氧化物、硫化物、氯化物等在表面形成的機械性能較差的大氣污染物組成。酸蝕處理是較成熟的去除金屬氧化皮的方法,這種工藝有利於在表面形成一層氧化層,其機械及化學性能與膠粘劑相匹配。因此,不同的酸蝕處理方法應用於不同的金屬被粘物,例如,鉻酸應用於鋁材,硫酸應用於不鏽鋼,硝酸應用於銅材。酸蝕處理也可應用於某些塑料,如鉻酸可應用於聚烯烴類表面處理。(詳見出版物 No.A15)。

陽極氧化已經廣泛應用於航空工業,用於鋁合金和鈦合金的表面處理。陽極氧化的目的是在酸蝕後形成的氧化層上沉澱一層多孔氧化層。多孔氧化層使膠粘劑(或底劑)能夠很容易地滲透到孔隙中以形成強勁的粘合力。過度的陽極氧化不是有效的粘接預處理方法。

塗覆底膠是另一種表面預處理方法,主要應用於金屬和陶瓷等材料。底膠通常是多步預處理工藝的最終步驟。有些被粘物有“難粘接”的表面(如銅)。由於底膠在配制上以溶劑型膠粘劑的形式出現,因此容易浸潤被粘物。當粘合劑塗覆於經底膠處理過的表面時,因化學性兼容,固化後將形成較強的粘合力。

化學預處理須知

在配制化學預處理溶液時必須特別小心,不僅是因為要進行危險品*作業,而且處理不當會導致粘合強度劣於不采用化學預處理方法所獲得的粘合強度。

塗膠時間也十分關鍵:時間太短,塗層不足以活化表面,而過長則會在表面積累化學反應產物,從而妨礙粘合。在化學預處理結束時,用大量清水徹底清洗表面是常見做法。最終漂洗工序中,建議采用軟(去除礦物質)水。

應盡快在完成預處理工序後進行表面粘接。預處理後面的穩定性是有限的。

金屬

每個金屬組別中的大量合金類別(以及由熱處理形成的各種表面結構)導致單一種預處理方法並不可行。出版物 No.A15 中所述的預處理方法均為成熟工藝,但有時不同的預處理方法可能更為有效。這只能通過對比性試驗來證明 – 使用同批次的待粘接金屬零部件材料與該工件專用的膠粘劑。有關金屬預處理的更多資料,請參閱 ISO 4588 和 DEF 標准 03-2/2。

熱固性塑料

模塑件、鑄件、板材等通常可毫無困難地進行粘合。為保證良好的粘合強度,在塗覆膠粘劑之前必須清除粘接面的所有灰塵和殘留的脫模劑。表面既可用金剛砂布打磨,也可用噴砂法處理,否則表面必須用丙酮、甲基乙基酮等溶劑清洗。模塑件由於其表面可能對膠粘劑有排斥作用,所以建議使用打磨或噴砂處理。

熱塑性塑料

這些材料通常較難粘接。某些類型僅允許中等成功粘合,即便是同一種材料在決定粘合強度的屬性上也可能存在較大差異。專用膠粘劑已經研制成功,但在必須粘合熱塑性塑料與木材、金屬等材料時通常是無能為力。此時愛牢達膠粘劑會非常有用,盡管其對於粘合熱塑性塑料的適用性受限。愛牢達很容易粘合經預處理的專用熱塑性塑料(如雪橇“外皮”)。

塑料的種類及加工成型工藝會對預處理的效果有所影響。因此建議通過試驗,用調整規定的浸泡時間的方法來確定預處理效果是否改善。

除普通的機械及化學預處理方法之外,有些塑料可用以下方法進行預處理,這些方法均能使被粘物表面材質發生一些變化。變化是由高度活躍的物質與被粘物表面之間的相互作用造成的這些預處理方法已經應用於金屬材料,以及特別是復合材料和塑料。

低壓等離子體是一種在低壓室中通過施加高頻高壓而被激化的氣體。這種方法的優點是針對系列被粘物的適用性,可使用不同的等離子體,如氬氣、氨氣、氧氣或氮氣進行處理,等離子體一般用於激化被粘物表面。

如果不是這樣,而是在大氣壓下在空氣中產生等離子體,則空氣被離子化時發出藍紫色弱光,稱作電暈。電暈處理通常應用於處理較薄的聚合物薄膜和復合層壓物。

火焰處理是將被粘物氧化,這種方法產生的極性基團能夠形成更適於粘合劑附著的表面。這種表面處理方法已經成功應用於聚乙烯和聚丙烯。火焰處理的參數包括氣體類型、氣體/空氣(氧氣)比、混合物流量、作用時間及火焰與被粘物的距離。

所有這些方法的穩定性有限,根據基材不同,變化範圍從數小時到數周不等。專用設備的供應廠商列於第 18 頁和第 19 頁。詳細資料可查閱 ISO13895。

愛牢達®膠粘劑使用簡便,但為了確保成功的粘合,必須遵循隨膠粘劑說明書中的作業指導進行操作。

特別事項:

1. 粘接面必須除油,必要時需要進行預處理。

2. 樹脂和固化劑必須正確配比並充分混合。

3. 膠粘劑必須按正確的厚度進行塗覆。

4. 必須采用夾具或其它固定工具,防止粘合表面在固化過程中發生相對移動。

5. 雖然只需稍微施加壓力,但必須盡可能在整個粘合區域均勻施加。壓力過大會使粘合面缺少膠粘劑。

6. 固化溫度和固化時間必須正確(依照供應商的推薦值)。

注意事項

酸、苛性鈉等濃酸、氧化劑(如重鉻酸鹽、三氧化鉻)以及苛性鈉是強腐蝕性化學品。使用這些化學品時,溢出和噴濺會對眼睛和皮膚造成嚴重傷害並會腐蝕普通衣物。必須遵守制造商的操作要求進行操作。

Araldite®、Epocast®、Epibond®和 Uralane®

Araldite®、Epocast®、Epibond® 和 Uralane® 樹脂及固化劑在指定安全措施下使用時,通常是大致無害的。例如,未固化的材料不可與食品或食品用具接觸,同時也應采取措施以防止未固化材料接觸皮膚,因為某些皮膚過敏的人士可能會受影響。一般應穿戴防滲橡膠或塑料手套;同時請戴好保護眼鏡。每次工作結束,請用肥皂和溫水徹底清洗皮膚。避免使用溶劑。應使用一次性紙巾而不是毛巾來擦干皮膚。工作場地要保持足夠的通風。有關這些安全預防措施的詳細介紹,請參閱出版物No.24264* 及產品的材料安全數據表。

在避免直接接觸膠粘劑並保持良好通風的情況下使用Araldite® UV 系列,通常是無害的。

《膠粘劑用戶指南》连载完毕,此指南主要是针对粘接作用胶粘剂的使用说明,其实广义上的胶水除了粘接还有灌封、涂覆等一系列用途,在这类应用上的关注点又会有着不同的要求! 附件为此指南的电子版,需要的朋友请自行下载!

华为网盘下载:http://dl.dbank.com/c0xhgob89m

《膠粘劑用戶指南》 (1.2 MB, 17 次)

《膠粘劑用戶指南》 (1.2 MB, 17 次)

您没有权限下载此文件。

簡單搭接接頭粘接面尺寸的確定

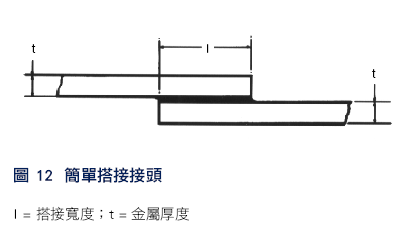

簡單搭接粘接頭的剪切強度(圖 12)取決於金屬、膠粘劑特性、金屬的厚度以及搭接面積。

在給定所需的負載和要使用的金屬和膠粘劑的情況下,能夠預知:

1. 給定厚度的金屬的最佳搭接長度。

2. 給定搭接長度的最佳金屬厚度。

該搭接長度和厚度可根據一組試驗數據的結果圖迅速確定。

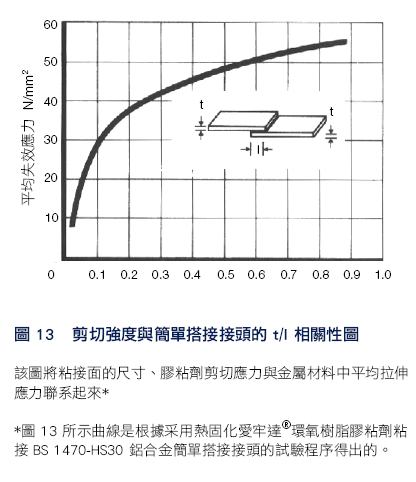

使用不同搭接長度 (l) 和金屬厚度 (t) 條件下搭接的接頭, 可測試出接頭的的剪切強度,足以畫出 t/l 與剪切強度的關系曲線。用這種方式得到的曲線如圖13 所示。

在得到的曲線上的任何特定點代表(對於用金屬和膠粘劑采用試驗方案中相同的技術要求制作的搭接接頭)該特定點的應力狀態,說明粘接面尺寸(水平軸)、膠粘劑的剪切應力(豎直軸)與金屬中的拉伸應力(從原點到該點的直線斜率)之間的關系。

最佳搭接長度 (l) 可用該圖和下式確定:τ = σ.t/l

該公式的推導 –

已知設計要求為:

P = 粘接面的單位寬度負載

t = 板厚度 (t= 如接頭由厚度不同的板材組成,采用較薄板材的厚度)

公式如下:

σ = 金屬中平均拉伸應力 =p/t

按定義:

τ = 粘接面內的平均剪切應力=p/I

替換 P 後得到:τ =σ. t/l

最佳搭接長度 (l) 按以下方法確定:

1. 由 P 和 t 計算 s。

2. 從 0 點開始在圖上畫出直線

從 σ.計出斜率用( τ/ t/ l)

3. 當直線與曲線相切時,讀出 [τ] 的值

4. 已經確定了[σ]和[τ],並且已知t,將數值代入下式:

τ = σ.t/l

並計算最佳搭接長度 l。

偏離最佳搭接長度會降低接頭的性能。搭接長度太小會造成接頭在低於要求的負載時便發生失效,而太大則表示接頭尺寸比需要過大。

最佳板厚 (t) 按以下方法確定:

1. 由 P 和 l 計算 τ。

2. 當 t 的數值與曲線相切時,讀出數值t/l

3. 已經確定t/l 並已知 l,算最佳厚度 t。

粘接工藝須知

要成功粘接,膠粘劑必要充分塗覆於待粘接材料表面,填滿表面之間的間隙並充分固化。

對於雙組分膠粘劑而言,要求樹脂和固化劑必須正確配比並充分混合。配制好適當量的膠粘劑,塗覆到粘接區域並攤均。這兩個步驟都可借助自動化設備實現。槍式包裝的膠粘劑可使用簡便的膠槍施膠(見圖 15)。圖 16 所示為可計量、混合和塗覆雙組分環氧樹脂膠粘劑的典型容積式配比設備。使用高粘度或觸變型化合物時,計量裝置可用特殊加注泵供膠。單組分環氧樹脂膠粘劑與此相似,也可采用手動或氣動注膠槍或塗覆工具。采用適當的設備有利於設定粘接工藝的質量保證體系。

連續生產粘接工藝還需要確保待粘接表面的狀況始終相同。必須清除表面上的雜質。為了提高膠粘劑的親和力,可采用特定的表面處理方法。表面處理可以是多步驟工藝。通常包括機械打磨,但為得到最佳效果 – 需要采用化學酸蝕方法。

有時,已知表面覆蓋物(如防護油)可在粘接過程中被膠粘劑吸收 – 特殊配方的容油型愛牢達環氧樹脂膠粘劑特有這種功能。這些情況下,已知覆蓋材料決定了表面狀況。

化學反應型膠粘劑的固化或固化需要一定時間,如果采用加熱的方法,固化時間可以縮短。此外,雖然用許多種雙組分環氧樹脂膠粘劑均可在室溫下得到高強度的粘接強度(2-24小時),提高固化溫度– 即使比室溫略高幾度 – 都會提高粘接強度。采用某些單組分環氧樹脂膠粘劑時,固化溫度可能需要達到攝氏 180 度才能獲得最佳的粘接性能。可采用以下方法提高固化溫度:

熱風烘箱:只有同時將大量部件放入烘箱或對於連續的生產線,這種方法才經濟可行。熱傳導較慢且受到部件類型和厚度的影響。也可采用紅外加熱爐。

熱壓機:可采用蒸汽或油加熱平板壓機,這種設備升溫快、易控制。該方法適用於生產大型平板件,如冷凍集中裝箱板材。

感應加熱固化:電磁場在導電型基材中可產生電流。對電流的電阻作用會產生熱量,從而加熱膠粘劑。該技術已用於需要迅速加熱和固化的場合。

組合接頭

膠粘劑可與其它連接方式結合使用,特別是與鉚接或點焊。沿粘接層分布的鉚釘或焊點不僅能在膠粘劑固化過程中起到定位和受力點的作用,而且還能增加接頭的抗剝離能力。

從其它觀點看來,與機械緊固結合後,膠粘劑可提高粘接面剛性、使應力均勻分布以及密封。膠粘劑粘接還能提高連接工藝的生產速度並降低總體噪聲。

粘接接頭的設計

針對粘接工藝進行粘接部件的設計,而不是直接照搬用於焊接或機械裝配的設計,這一點非常重要。設計粘接面時,需要考慮的問題有:

• 粘接面的幾何結構

• 膠粘劑的選擇

• 膠粘劑和被粘物的機械屬性

• 粘接接頭的應力

• 制造條件

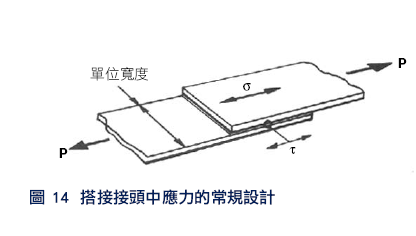

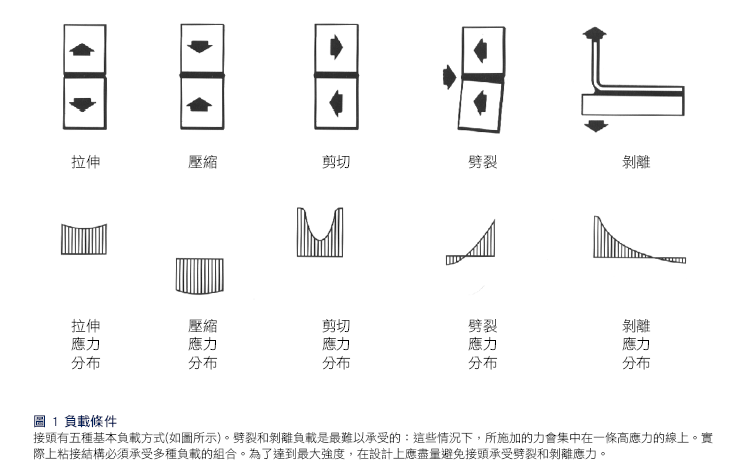

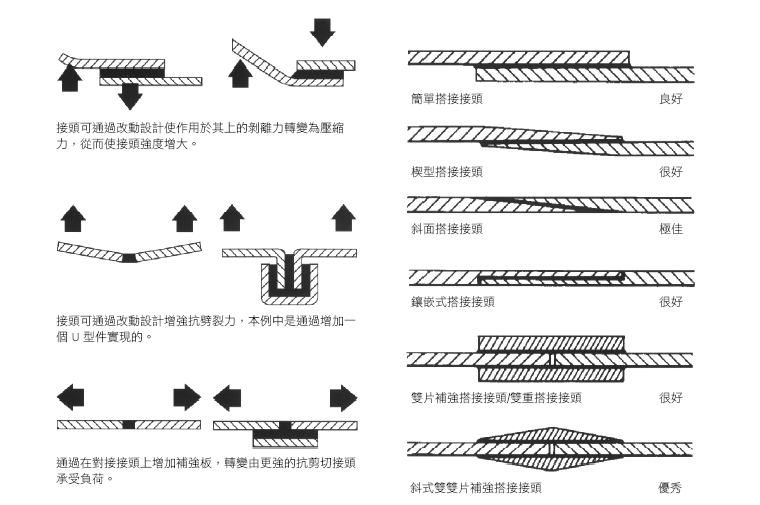

接頭可能會承受拉伸、壓縮、剪切或剝離應力,往往是組合應力。(請參閱圖 1)。膠粘劑的抗剪切、抗壓和拉伸強度最高。而剝離和劈裂強度較差。接頭在設計上要保證負載應力將沿著膠粘劑可承受最大強度的方向。

為說明 Araldite®、Epibond®、Epocast® 或 Uralane®膠粘劑的性能, 亨斯邁先進化工材料的膠粘劑說明書提供了通過標准試驗方法得到的抗剪切強度和抗剝離強度。例如,抗剪切的標准試驗方法(ISO4587)采用了用金屬板制做的簡單搭接接頭,通常采用鋁合金,寬 25 毫米,簡單搭接尺寸 25 毫米x 12.5 毫米。室溫下平均斷裂應力視膠粘劑而異,變化範圍在 5 至 45 N/mm2 之間。在斷裂應力範圍的上端,由厚度達 1.5 毫米的鋁合金板所制成的接頭會屈服或在金屬中斷裂。(簡單搭接接頭只是不同類型粘合接頭中的一種)。

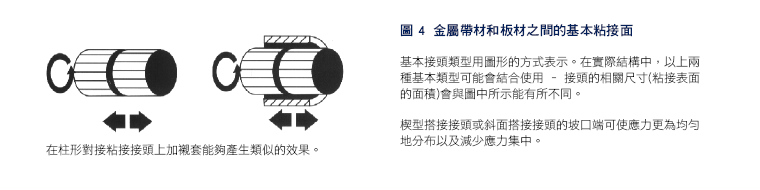

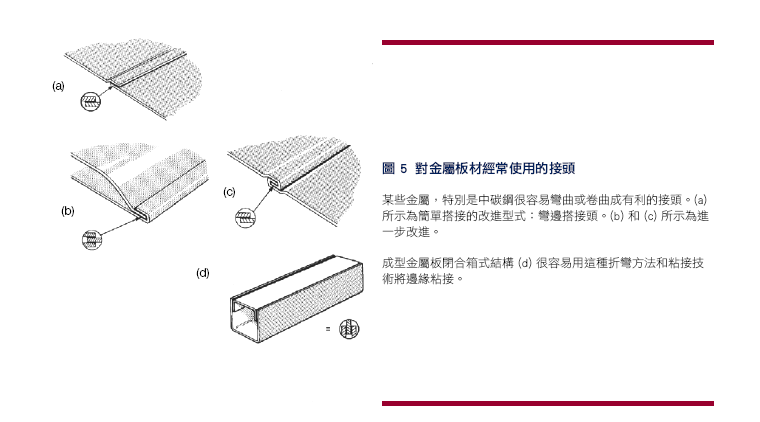

簡單搭接粘接面的斷裂負載與其寬度而不是與簡單搭接長度成正比。雖然斷裂負載隨著簡單搭接長度的增加而增大,但平均斷裂應力會降低。在“簡單搭接接頭”中介紹了一種確定簡單搭接最佳尺寸的方法。尺寸的確定(第 10 頁)。接頭的強度是負載所形成的應力集中的復雜函數。由薄金屬片制作的簡單搭接粘接頭中,有兩類應力:剪切應力和剝離應力。剪切和剝離應力均沿粘接面的長度方向應力變化,應力集中在末端。另一種粘接面設計如圖 4 所示,其中這幾種應力分布比較均勻。結果是接頭的強度增大。

接頭的耐久性

接頭的耐久性(長期性能)取決於膠粘劑和被粘接材料的屬性。

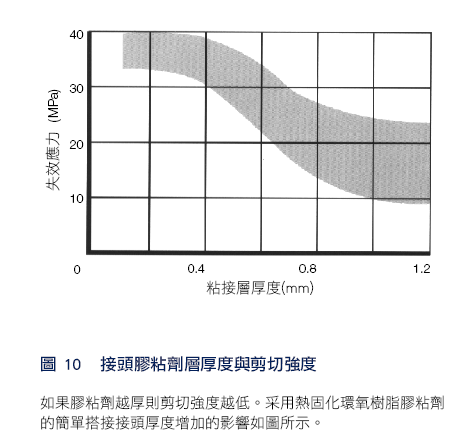

膠粘劑會受到高溫、強溶劑或水的影響。接頭的耐久性還取決於這些因素對被連接材料的影響。總而言之,它取決於粘接時粘接表面的狀況。 如果表面完全干淨且對膠粘劑具有良好的親合力,便達到了最佳效果。因此表面預處理就顯得非常重要。表面狀態不良通常會導致較低的初始強度和較低的耐久性。接頭膠粘劑層越厚則初始強度越低。(請參閱圖 10)。對於大多數膠粘劑而言,通過加熱來完成固化會一同改善初始強度和耐久性。用戶必須判斷這些必要因素的控制水平,使接頭滿足預期的工作要求。在許多應用場合中,通過簡單方法控制表面控制(或預處理),粘接層厚度和固化時間,也就獲得了良好和足夠的耐久性。

就其本質而言,界面處的膠粘劑強度大於膠粘劑內部的內聚強度。該圖說明在這種膠粘劑中強度降低發生在 0.4 至 1.0 毫米範圍內。厚度大於 1.0 毫米時,剪切強度接近於常數。曲線的確切形狀取決於膠粘劑的特性。增韌膠粘劑在粘接層厚度較大時保持較高的數值,而膠粘劑的剛性越大,下降得越快。最佳粘接層厚度範圍為 0.1 至 0.3 毫米。粘接層厚度很小時,由於粘接表面較高點之間的接觸,使粘接面有填充不充分的風險。

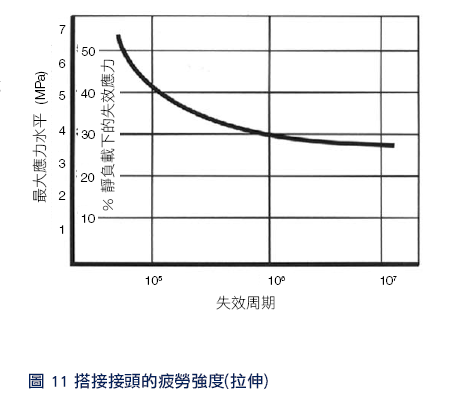

粘接面可能需要承受持續負載,負載分動負載(震動)和靜負載兩種。在接頭設計中,如果剝離應力能夠最小化,則耐久性最好。采用環氧樹脂膠粘劑進行的的的疲勞試驗(用標准試驗方法),接頭為簡單搭接剪切, 經常能得的疲勞失效值為短期測量的斷裂負載的 30%. 見圖11)。

采用室溫固化環氧樹脂的簡單搭接接頭的疲勞強度,試驗標准DIN 53 285。在該實驗計劃接頭在靜負載下的失效應力是 13Mpa。圖表表明在疲勞負載條件下,接頭必須承受 106 個測試周期,應力不應高於每周期 4.1 Mpa。

粘接工藝的優點:

粘接是連續的:承受荷載方面,粘接區域的應力分布更均勻。避免了點焊或機械緊固連接中的應力集中問題。從而粘接的構件能夠在荷載下具有更長的使用壽命。

結構剛性更好:粘接 – 是連續的 – 產生剛性更高的結構。換句話說,如果不需要更高的剛性,則結構件的重量可以降低,同時保持所需的剛性。

改善外觀:采用粘接工藝可以獲得更為平滑的外觀設計。沒有凸出的緊固件如螺栓或鉚釘,也沒有點焊痕跡。

減少應力集中:粘接結構的安全性更高,因為減少了應力集中、降低了應力集中的嚴重度,且發生疲勞裂紋的可能性更低。粘接結構中疲勞裂紋的延伸速度比鉚接結構,甚至比機械加工表面都更為緩慢,因為粘接層有阻擋裂紋的作用。

連接敏感性材料:粘接工藝不需要高溫。適用於連接容易因銅焊或焊接所產生的熱量而發生變形或屬性變化的熱敏性材料。

復雜組裝件:無法用其它任何可行方法連接的復雜組裝件可用膠粘劑粘接。复材三明治合板就是一個典型實例。

粘合不同材料: 膠粘劑可以把各種材料連接在一起– 材料可在成分、模量、膨脹系統和厚度方面有所不同。

防腐保護:連續的粘接結合形成了密封作用。因而接頭具有防漏功能並降低了腐蝕傾向。

電絕緣:粘接結合能夠在接頭形成一個電絕緣層。

振動阻尼作用:膠粘劑粘接具有良好的阻尼特性。這有助於降低噪聲或振動。

簡便易行:粘接工藝可以一個接頭替代多個機械緊固件,或在一道工序中連接多個部件,顯著簡化了裝配過程。粘接工藝可與點焊或鉚接技術結合使用,從而改善整體結構性能。以上所有優點可轉化為經濟優勢:更佳的設計、裝配更容易、重量更輕(以較低能耗克服慣性)、使用壽命更長。

局限

耐熱性能:膠粘劑是用我們所熟知的“聚合物”、“塑料”或“合成樹脂”制成的。因此具有此類材料的局限。這些材料的強度不如金屬。(這種差距是通過增大粘接面積來彌補)。隨著溫度升高,粘接強度會降低,而且膠粘劑的應變屬性由彈性應變轉變為塑性應變。這種轉變通常發生在70 – 220°C 的溫度範圍:轉變溫度視具體膠粘劑而異。

化學穩定性:接頭對所處環境的耐受性取決於配制膠粘劑的聚合物的屬性。粘接結構如有可能接觸氧化劑、溶劑等,則選擇膠粘劑類型時必須注意。

固化時間:對於大多數膠粘劑來說,不可能像機械緊固或焊接那樣立即達到最大粘合強度。組裝好的接頭必須至少被緊固支撐一段時間,利用這段時間逐漸達到粘合強度。粘接過程中,粘接質量可能會因膠粘劑對粘合面潤濕不充分而受到影響。

工藝控制:要確保最終達到良好的效果,需要對不熟悉的工藝控制進行設定。粘接不良往往是無法糾正的。

維修:粘接好的部件在維修時不容易拆卸。

現代膠粘劑:種類與主要性能

現代膠粘劑是按使用方法或化學品類型分類的。強度最高的膠粘劑通過化學反應形成固化。強度較低的則以某種物理變化進行固化。當今工業領域所應用的主要類型如下。

厭氧型:厭氧型膠粘劑在接觸金屬並隔絕空氣時,例如螺栓擰緊時發生固化。通常稱作“鎖緊劑”或“密封劑”,用於緊固、密封和鎖定螺栓或類似的高精度部件。這種膠粘劑由被稱為丙烯酸樹脂的合成樹脂制成。在固化過程中,厭氧膠粘劑沒有填充縫隙的能力,但具有較快固化速度的優點。

氰基丙烯酸酯膠粘劑:一種特殊類型的丙烯酸樹脂- 氰基丙烯酸酯膠粘劑,它通過與待粘接

氰基丙烯酸酯膠粘劑:一種特殊類型的丙烯酸樹脂- 氰基丙烯酸酯膠粘劑,它通過與待粘接表面所含水分發生反應達到固化。這種膠粘劑需要配合高精度的接頭。這種膠粘劑能夠在數秒內固化,適用於小型塑料零件和橡膠。氰基丙烯酸酯膠粘劑具有較小的縫隙填充能力,但能夠以液體和觸變(非流動)的形式出現。

增韌丙烯酸樹脂/甲基丙烯酸膠粘劑:一種改性丙烯酸樹脂,這種膠粘劑屬快速固化型,具有較高的強度和韌性。這種雙組分(樹脂和催化劑)膠粘劑通常在塗覆前調配,但也有特種膠粘劑,兩種組分分開塗覆,樹脂塗覆到一個粘接面,催化劑塗覆到另一表面。這種膠粘劑對表面處理要求不高,並可粘接廣泛的材料。該產品系列有寬闊的固化速度,有液體和膏狀等形態,能夠填充最大 5 毫米的間隙。

紫外線固化膠粘劑:特殊改性的丙烯酸和環氧膠粘劑,可在紫外線照射下迅速固化。丙烯酸樹脂 UV膠粘劑在紫外線照射下以極快的速度固化,但基材要求可透射紫外線。紫外線引發的環氧膠粘劑可在閉合接頭前進行照射,在室溫幾小時內固化,也可加溫固化。

環氧樹脂膠粘劑:環氧樹脂類膠粘劑由環氧樹脂加固化劑組成。由於有許多種類的樹脂和固化劑,其配方是千變萬化的。這種膠粘劑可與大多數材料形成緊固耐久的粘接面。 環氧樹脂類膠粘劑有單組分、雙組分兩種形式,能夠以流動性液體、高觸變型產品(間隙填充能力達 25 毫米)或薄膜的形式供應。

聚氨酯膠粘劑:聚氨酯膠粘劑通常為單組分潮氣固化型,也可為雙組分。它可產生強回彈性接頭面,具抗衝擊性。該產品適用於粘接 GRP (玻璃鋼) 和一些熱塑性塑料,固化速度範圍較廣,能夠以液體/膏狀的形式供應,間隙填充性可高達 25 毫米。

改性酚醛膠粘劑:第一種用於金屬的膠粘劑,長久以來,改性酚醛樹脂膠粘劑成功用於金屬與金屬、金屬與木材以及金屬與剎車套的牢固連接。改性酚醛樹脂膠粘劑在固化過程中需要熱壓力。

上述膠粘劑是通過化學反應固化的。強度較低但工業上較為重要的是膠粘劑類型有:

熱熔膠粘劑:與最古老的一種膠粘劑-密封蠟有關,當今工業用熱熔型膠粘劑是由現代聚合物制成的。熱熔型膠粘劑用於快速裝配及輕微負載的結構。

塑料溶膠:塑料熔膠膠粘劑是改性 PVC 分散體,需要加熱固化。形成的粘接面往往具有回彈性和韌性。

橡膠膠粘劑:橡膠膠粘劑用膠乳溶液漿制成,通過失去溶劑或水來實現固化。不適用於持續負載的結構。

聚乙酸乙烯酯膠粘劑(PVAs):乙酸乙烯酯是 PVA 乳膠的主要成分。適用於粘接多孔材料,如紙張或木材和一般包裝件。

壓敏膠粘劑:適用於粘接膠帶和標簽,壓敏膠粘劑並不固化,但往往能適應於惡劣環境。不適於持續負載的結構。

沒有一家公司能提供全部類型的膠粘劑。各家供應商專業化生產特定類型的膠粘劑。

此《膠粘劑用戶指南》系在网上找到的由HUNTSMAN公司撰写的一篇指南,文章较为详尽的阐述了胶粘剂使用的相关知识,当然并不是针对某一两个特殊的领域,而是泛指所有可能应用到胶粘剂的场合。 连载完毕后我会将整个指南的附件上传供大家学习探讨!

目录:

第一部分 粘接工藝的評估

• 粘接工藝的優點

• 局限

• 現代膠粘劑種類與主要性能

• 粘接接頭設計

• 簡單搭接尺寸的確定

• 粘接工藝須知

• 組合粘接面

第二部分 預處理工藝的基本步驟

• 表面處理

• 除油

• 打磨

• 特定材料的預處理

• 獲得最佳粘接性能所需的特殊預處理

• 化學預處理須知

• 金屬

前言

幾乎所有工業產品均具有多種零部件,這些零部件必須固定在一起。常用的連接方式是機械連接,如螺栓連接、鉚接或點焊。但工程師們現在經常選用粘接工藝。這種連接技術已經相當成熟,能夠取代或填補機械連接的不足且具有以下優點:

• 降低零部件以及裝配成本

• 提高產品性能和耐久性

• 設計的自由度更高

• 減少精加工工序

本指南通過詳細說明,消除工程師對使用膠粘劑的某些顧慮。其中包括對現代膠粘劑的調查,說明了應如何設粘接接頭以及如何進行預處理,從而實現粘接技術的最佳運用。

本指南由金屬材料的膠粘劑發明人起草。

關於膠粘劑

我們尋求采用膠粘劑時要做哪些事情呢?這已經不是什么新問題了。人類自有史以來就已經使用膠粘劑或膠水了。古埃及人用膠水把飾物粘貼到家俱上。這些早期的膠水都是天然物質。現代我們采用的是合成樹脂和聚合物。

我們把零部件粘接在一起時,先將膠粘劑充分塗覆在表面並充滿之間的縫隙。然後待其固化。固化結束時,接頭能夠承受應力。強度最高的膠粘劑通過化學反應形成固化,對粘接面具有顯著的附著力。與機械連接技術相比,粘接技術有時又稱為化學連接。

按粘接要求優化設計

為取得粘接面的最佳性能,針對粘接工藝進行部件設計是非常重要的,而不是直接照搬用於機械裝配的設計。

在設計階段一定要考慮膠粘劑的塗覆方法和零部件的裝配,同時還要考慮實際固化條件,這些條件將影響到選用何種膠粘劑。

當在設計和生產過程的所有階段都考慮到粘接質量時,便能得到上佳的粘接效果。

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?