1、引言:准分子激光紫外(UV)辐射提供了一种新的粘接前表面处理和表面改性技术,能准确处理各种材料和粘接件,这种技术可替代对生态不友好的常规化学蚀刻和研磨处理方法,通过化学、物理或机械分析的方法来测试UV辐射对聚合物、复合材料、金属及陶瓷的处理效果,通过不同几何形状的粘接件暴露在高温和潮湿环境中及敞开时间来检测粘接强度和耐久性;

2、粘接的表面预处理:

a.概述:通过核实表面处理改善粘接存在五种不同粘接机理:机械互锁理论、扩散理论、电机理、吸收机理、酸碱机理;

b.塑料是最难处理的粘接件,因为:

■塑料类型很多,它们的行为与特征有很大的不同;

■与金属及陶瓷相比,塑料盒胶粘剂的机械性能对温度依赖性更强;

■大多数塑料具有较低的表面能,有必要通过塑料表面苛刻的预处理提高胶粘剂对塑料的润湿能力;

■塑料包含众多组分,它们在一组塑料中的作用完全不同,特别是润滑剂与增塑剂严重影响粘接,这种影响与组分从本体到表面的迁移和温度的影响有关;

c.预处理工艺,可大致分为三种类型:

■机械工艺:喷砂处理、SiC或SACO喷砂、打磨刷涂处理、研磨处理、去皮处理;

■化学处理:CSA(铬酸-硫酸)浸泡处理、臭氧处理、有机溶剂处理-蚀刻、使用化学活性物质覆盖-底涂、活性金属的沉积;

■物理化学处理工艺:低压等离子体处理、电晕放电处理、热处理、火焰处理、离子蚀刻、激光辐照、UV光辐照;

3、激光的类型:

a.多种商业应用的激光系统已用于材料的表面处理,包括CO2、连续和脉冲的涂钕的钌-铝氧化物(红宝石)及准分子系统。用于表面改性的主要包括CO2、Nd:YAG和各种波长的准分子激光,此类激光工作区域是在红外区,与此存在明显区别的是准分子激光工作区域是紫外区,产生相同的热效应,红外比紫外激光所需要的入射能量多得多,从而导致大量结构与组成的变化,由于紫外工艺(微米)比红外工艺(几百微米)的熔融深度要少得多,后者处理的最后表面要平滑的多;

b.选择激光源和操作参数需考虑大量重要因素,包括波长、能量密度、光束的直径、光速的速度、光速的聚焦、光速的交迭、输出模式、脉冲长度、扫描及循环速率;

c.准分子激光是化学气体激光,基于分子从强的激发状态到弱的不稳定基态的发射,激光使用稀有气体的卤化物如ArF,是一种重要的准分子激光物质;

4、准分子激光的应用:自从1975年准分子激光发明以来,随着技术的进步,准分子激光已广泛用于工业领域,激光用于改变材料表面的特征,适应包括粘接性能在内的各种工业应用,一些常用的激光应用实例包括:医学方面、微电子领域、金属喷涂和沉积、染色、印刷、金属机械加工、消融、聚合、过滤;

5、胶黏剂和粘接条件:激光处理改善粘接性能已在各种连接材料中得到应用,聚合物粘接件可分为两大类,强吸附和弱吸附。吸附材料如PI、PET、PEEK(聚醚醚酮)、PES(聚酯)显示较低的能量极限值,与激光相互作用良好。消融速率在低强度时与能量成对数关系,在高强度时与能量成线性关系。弱吸附材料如PMMA、PA(聚乙醇)、PE、PVDF(聚偏二氟乙烯)、PTFE(聚四氟乙烯)具有高的能量极限值,经过一定量激光脉冲后UV散射时消融就停止,等离子体覆在表面;

6、表面测试:

a.分析方法:激光处理或粘接破坏后的表面表征包括下列分析技术:

■激光微针质量分析仪(PAMMA)能表征表面和本体组分的原子量或分子量;

■化学分析电光谱(ESCA)是一种灵敏的表面分析技术,提供导体和绝缘体材料表面顶部4-5nm范围内元素和化学键的信息;

■俄歇电子光谱(AES)是一种高空间分辨技术,提供表面2-5nm范围内的元素组成;

■傅里叶转换红外(FTIR)光谱提供有机材料分子结合信息;

■X射线荧光(XRF)提供本体或薄膜无机结构的元素组成的光谱质量;

■使用能量色散的X射线扫描电镜(SEM/EDX)侦探仪,提供表面形态变化和原子组成;

■次价离子质谱(SIMS)提供表面碎片分子的分子量;

■表面张力、润湿和表面能可通过接触角测量来确定,表面粗糙度通过原子作用显微镜来测定;

b.测定步骤:不同基材使用不同参数的UV激光处理:波长、强度、循环速率、光束范围及脉冲数,每种材料选择最佳激光处理的依据是结合处相应的剪切强度,每次试验可采用两种对照类型:未处理的基材或常规方法处理的基材;

7、最佳辐照参数:为获得最佳表面改性要考虑许多激光参数,当表面具有活性时,最佳条件不是完全消融,粘接特性非常优越,不同粘接材料需要不同的条件,纯聚合物容易活化,激光处理需要的最低强度为0.1J/p.cm2,复合材料惰性大,需要较高的能量(0.2-1J/p.cm2),金属和陶瓷具有强的化学结合和高的热传导性,需要高能量(> 2J/p.cm2);

8、表面处理后的形态:激光辐照引起进过处理的粘接件表面形态的变化,这些变化与粘接材料、激光参数和处理气氛有关,主要影响是增加表面粗糙度,以至产生较大的表面积和胶粘剂的“钥匙”进入粘接件,另外产生均匀的表面粗糙度,导致规则均匀的表面微观结构,改善粘接性能,其优势超过了打磨处理。激光辐照后出现的最常见特征是球滴,也有些材质会形成圆锥形和圆形的颗粒,部分聚合物薄膜会显示出波纹状模样;

9、激光处理的效果:激光处理后胶黏剂剪切强度比未处理提高200%—600%,比常规方法提高100-200%,与预期结果一致,热塑性复合材料吸收系数最高,效果最好。激光处理后除形态变化外,UV激光处理的粘接件也发生化学变化,特别是氧的形成和消除,由于碳酸键的断裂形成羟基和羧基,聚碳酸酯表面极性增强等等;

10、与其他处理方法的比较:简而言之激光处理与其他方法相比能综合解决其他方法存在的一些缺陷,并且越来越具有可实现性;

11、表面激光处理的模型:许多模型试图解释激光辐照后材料的相互作用和表面出现的圆锥形特征及周期性波状结构,至今还没有能够解释各种现象的主导理论,也不能预测特殊材料获得最佳表面处理所需要的不同激光参数;

12、激光处理方法的缺陷:

a.高温不能保护涂层和改善粘接,激光处理局限于交联密度低于150℃的胶粘剂;

b.光化学是难以控制的非线性过程,聚合物表面掺加杂质(发色基团)能控制消融程度;

c.小型激光准分子还未实现工业化,限制了修理行业激光的应用;

d.高吸收率材料的扫描速度相对较低,导致一些粘接件处理过程较长,成本高;

13、激光处理方法的优势:

a.激光处理对许多材料都是高效的,因为渗透浅(30nm),破坏键合的量子产率高;

b.控制非常精确,仅表面受到影响,对本体没有不利的影响;

c.能清洁表面,除去所有污染物,吸附水和自然氧化物;

d.避免表面溶剂处理产生的污染,有利于保护环境;

e.具有很高的定域性和精确性,容易自动化和在任何几何形状的表面使用;

f.粘接件在处理和粘接或涂覆应用之间可放置很长时间(14天或更多);

g.在室温和空气中处理,不需特殊环境;

14、激光处理后的粘接使用寿命:激光处理表面放置时间为4-15天;

15、结论:

a.UV激光处理后观察到的常见现象:蒸发除去污染物和弱边缘层使表面清洁,引进极性基团如氧化衍生物和氢氧化物达到表面化学改性,表面交联和变硬,表面产生均匀粗糙度导致形态变化;

b.UV激光处理影响粘接强度的所有四个因素为:清洁、机械互锁、化学改性和增加润湿能力,使用UV激光进行表面处理的潜力在于能处理各种各样的基材,每种基材需要最佳激光参数才能获得成功的效果;

c.值得注意的是偏离最佳激光条件,大多数情况下可能导致分解、熔化和消融这些需要避免的现象。关于具体才材料的激光处理最佳参数的预测模型需要进一步研究。

联系站长

Email:Anndiqiu#Gmail.com

Mobile Phone:13923499497

热门文章

数字

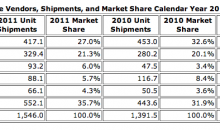

$2,242.7 Million Explore Global laminating adhesives market that is poised to be worth $2,242.7 million by 2019 了解更多 »