PRODUCT DESCRIPTION

LOCTITE® Hysol® Product E-60HP is a toughened, mediumviscosity,industrial grade epoxy adhesive with extended work life. Once mixed, the two-component epoxy cures at room temperature to form a tough, off-white, bondline which provides high peel resistance and high shear strengths. The fully cured epoxy is resistant to a wide range of chemicals and solvents, and acts as an excellent electrical insulator.

TYPICAL APPLICATIONS

The high performance epoxy provides excellent bond strengths to a wide variety of plastics and metals. Ideal for general purpose industrial applications requiring extended work life for adjusting parts during assembly.

PROPERTIES OF UNCURED MATERIAL

Resin Typical

Value Range

Chemical Type Epoxy

Appearance Pale yellow liquid

Specific Gravity @ 25°C 1.00 0.9 to 1.1

Viscosity @ 25°C, mPa.s (cP) 67,500 50,000 to 85,000

Flash Point (TCC), °C (°F) >93 (>200)

Hardener Typical

Value Range

Chemical Type Amine

Appearance Yellow liquid

Specific Gravity @ 25°C 1.00 0.9 to 1.1

Viscosity @ 25°C, mPa.s (cP) 7,000 5,500 to 8,000

Flash Point (TCC), °C (°F) >93 (>200)

Mixture Typical Value

Appearance Off-white

Specific Gravity @ 25°C 1.00

Mix Ratio (R:H) by Weight 100 to 50

by Volume 2 to 1

TYPICAL CURING PERFORMANCE

Cure speed

The graph below shows the shear strength developed over time on abraded, acid etched aluminum lap shears with an average bondline gap of 3 to 9 mils and tested according to ASTM D-1002.

Curing Properties

(@ 25°C unless noted) Typical Value

Working Life, minutes 60

Tack Free time, minutes 120

TYPICAL PROPERTIES OF CURED MATERIAL

(@ 25°C unless noted)

Physical Properties Typical Value

Dielectric Strength, Volts/Mil 500

Tensile Strength ASTM D638, psi 5,100

Tensile Elongation ASTM D-638, % 9

Hardness ASTM D-1706, Shore D 80

Glass Transition Temperature, Tg, °C 70

PERFORMANCE OF CURED MATERIAL

Shear Strength vs Substrate

(Substrates cured for 5 days @ 22°C)

Substrate Typical Value

Lapshear N/mm2 (psi)

Grit-Blasted Steel 29.8 4320

Aluminum (Abraded/Acid Etched, 3 to 9 mil gap) 29.9 4340

Aluminum (Anodized) 17.9 2600

Stainless Steel 26.8 3890

Polycarbonate 12.6 1830

Nylon 1.9 270

Wood (Fir) 11.3 1640

Block Shear N/mm2 (psi)

PVC 11.8 1710

ABS 12.8 1850

Epoxy 28.8 4030

Acrylic 1.0 150

Glass 31.7 4590

TYPICAL ENVIRONMENTAL RESISTANCE

Hot Strength

Test procedure : ASTM D-1002

Substrate: Abraded, acid etched aluminum

Bondline gap, mils: 3 to 9

Cure procedure: 12 hours at 65°C & 4 hours at 22°C

Heat Aging

Cured for 5 days at 22°C on steel with no induced gap, aged at temperature indicated and tested at 22°C.

Chemical / Solvent Resistance

Cured for 5 days at 22°C on steel with no induced gap, aged under conditions indicated and tested at 22°C.

Solvent Temp. % Initial Strength retained at

500 hr 1000 hr

Air 87°C – 120

Motor Oil (10W-30) 87°C 138 146

Unleaded Gasoline 87°C 99 125

Water/Glycol (50%/50%) 87°C 102 110

Salt/Fog ASTM B-117 22°C – 81

95% Relative Humidity 38°C – 116

Condensing Humidity 49°C – 94

Water 22°C – 94

Acetone 22°C 77 93

Isopropyl Alcohol 22°C 91 104

GENERAL INFORMATION

This product is not recommended for use in pure oxygen and/or oxygen rich systems and should not be selected as a sealant for chlorine or other strong oxidizing materials.

For safe handling information on this product, consult the Material Safety Data Sheet, (MSDS).

Directions for use

1. For high strength structural bonds, removal of surface contaminates such as paint, oxide films, oils, dust, mold release agents and all other surface contaminates.

2. Use gloves to minimize skin contact. DO NOT use solvents for cleaning hands.

3. Dual Cartridges: To use simply insert the cartridge into the application gun and start the plunger into the cylinders using light pressure on the trigger. Next, remove the cartridge cap and expel a small amount of adhesive to be sure both sides are flowing evenly and freely. If automatic mixing of resin and hardener is desired, attach the mixing nozzle to the end of the cartridge and begin dispensing the adhesive. For hand mixing, expel the desired amount of the adhesive and mix thoroughly. Mix approximately 15 seconds after uniform color is obtained. Bulk Containers: Mix thoroughly by weight or volume in the proportions specified in Properties of Uncured Material section. Mix vigorously approximately 15 seconds after uniform color is

obtained.

4. For maximum bond strength apply adhesive evenly to both surfaces to be joined.

5. Application to the substrates should be made within 60 minutes. Larger quantities and/or higher temperatures will reduce this working time.

6. Join the adhesive coated surfaces and allow to cure at 25°C (77°F) for 24 hours for high strength. Heat up to 93°C (200°F), will speed curing.

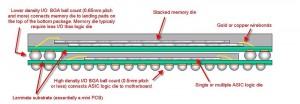

7. Keep parts from moving during cure. Contact pressure is necessary. Maximum shear strength is obtained with a 3-9 mil bond line.

8. Excess uncured adhesive can be cleaned up with ketone type solvents.

Storage

Product shall be ideally stored in a cool, dry location in unopened containers at a temperature between 8°C to 28°C (46°F to 82°F) unless otherwise labeled. Optimal storage is at the lower half of this temperature range. To prevent contamination of unused product, do not return any material to its original container. For further specific shelf life information, contact your local Technical Service Center.

Data Ranges

The data contained herein may be reported as a typical value and/or range. Values are based on actual test data and are

verified on a periodic basis.

乐泰的双组分胶接触不多,但从TDS看有些也是很多年前就有的产品,今天碰到一个客户用于金属和玻璃的粘接,可耐温150度。日本客户指定,50cc单价约100元,记录之!

华为网盘下载:http://dl.dbank.com/c04j70b4ju

注册本地下载:

LOCTITE E-60PH&E-120PH (82.1 KB, 8 次)

LOCTITE E-60PH&E-120PH (82.1 KB, 8 次)

您没有权限下载此文件。

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?