近两年随着移动设备的迅猛发展,在移动设备组装行业例如触控屏生产,手机外壳组装等应用上,反应性的热熔胶又迎来了一轮新的发展。 传统手机组装行业主要以丙烯酸胶、环氧胶、甚至部分有机硅胶为主的。而最近据悉在很多世界级手机代工厂内都大量使用到了反应性热熔胶,其中以乐泰3540/3451/3542,还有3M的2665以及日立化成的Hi-PureShot 4861/4865为代表。虽然以上产品应用点类似,但是在化学体系方面又好像是略有不同的。本人对热熔胶没怎么研究过,印象中感觉是在一些相对低端的应用点上使用较大,而且用量非常大。 在网上搜索到一篇文章,摘抄部分大家分享:

1、热熔胶的开发动向

热熔胶是以热塑性树脂或热塑性弹性体为主成分,以增粘剂、增塑剂、抗氧化剂、阻燃剂及填料为添加成分经熔融混合而制成的不含溶剂的固体状粘合剂。使用时只要加热便熔融,待冷却后即粘结起来,常制成粒状、棒状、细绳状、薄膜状等形式在市场上销售。它能对各种材料,如木材、纸张、纤维、金属、塑料等进行粘接,使用范围较广。但大量使用的行业主要是纤维业、包装业及装订(印刷)行业。它的优点是不含溶剂、对环境不会造成公害、粘接速度较快(只要一冷却下来便粘接住了),适用于自动化生产线。缺点是耐热性能与耐溶剂性能均较差,需有专用施工工具。

以EVA(乙烯-醋酸乙烯共聚物)为主要成分的热熔胶最早发展,目前市场销售量占有份额最大(约50%)。其次是采用热塑性弹性体(即合成橡胶)中的SBS、SIS、SEBS、SEPS等为主成分的热熔胶,约占市场销售份额的30%。另外还有以选用热塑性聚酯、聚酰胺为主成分的热熔胶,它们所占市场比例较小。

选用作为热熔胶粘合剂主成分的化合物应满足以下的要求,即加热时应能很快熔融;长时间或局部加热不会发生氧化、分解或变质;其熔融粘度的变化应有一定规律可循;冷却后粘接处应保持足够的柔软性和粘接强度。

早在1938年ICI公司用氧或过氧化物,经高压聚合制成EVA,当初仅用于对石蜡的改性,使石蜡的脆性有所改善。1960年后EVA开始用作热熔胶的主成分,欧美一些化学公司首先实现了工业化生产。如杜邦公司生产的EVA以ELVAX为商品牌号上市。此外如UCC、Bayer、USI、ICI及Monsanto等公司相继实现了工业化规模生产。在1967年以后,日本的三井、住友化学、东ソ、日本ユニカ 、デユポリヶミカル等公司也进行了EVA热熔胶的工业化生产。日本1997年热熔胶总的年产量为82147吨,占粘合剂总产量的7.4%左右,主要用于纤维(29606吨)、包装(21490吨)、装订(15985吨)行业。同年美国热熔胶的年产量已占粘合剂总产量的20%。

热熔胶粘合剂在实用中除了主成分外还需要添加极少量的添加剂。如加入增粘树脂是为了提高热熔胶的流动性及粘接性。过去常用松香的衍生物、萜烯、香豆酮、茚树脂等做增粘树脂,近年改用石油树脂来代替。后者由石脑油热裂解的副产物与含有不饱和的羟基经离子聚合而成。加入石蜡使热熔胶的熔融粘度降低,耐蠕变性与耐曲挠性提高。石蜡分为天然与合成两类,按用途选用。加入增塑剂是为了提高热熔胶粘接的柔软性与耐寒性,可选用DOP、DBP、BBP及液状聚丁烯等。加入填料是为了防止粘合过程中产生过多的收缩,同时也可降低成本。常用的填料有硫酸钡、氧化钛、陶土等。加入抗氧化剂可以提高热熔胶的热稳定性。如可选用2,6-双-叔丁基-4甲基苯酚、4,4’-硫代双(3甲基-6叔丁基)间酚等等。

近年来热熔胶粘合剂的发展动向是开拓应用范围,提高附加值。已开发出反应性热熔胶以提高性能,同时开发可回收再生、可降解的热熔胶来满足市场的需求[1][2]。

2、不同主成分的热熔胶粘合剂[3]

2.1以EVA为主成分的热熔胶

EVA是用高压离子聚合而成的热塑性树脂。它的分子结构为乙烯与醋酸乙烯嵌段共聚。其物性直接与其中的醋酸乙烯(VA)的含量和熔融流动指数(MFR)有关。一般来讲,作为热熔胶用的EVA,VA%(m/m,下同)的含量在20%~30%范围内,它的MFR值在10~1000左右。

MFR值为其熔融时的流动性指标,它与EVA的分子量直接有关,同时与EVA的熔融粘度成直线关系。

随着VA%含量的增大,热熔胶的熔点与结晶度将沿直线下降。如VA%为19%~20%时,熔点将从85℃下降到70℃,结晶度从25%下降到15%。如VA%为40%时,熔点则降为50℃,结晶度将为零。这样会对热熔胶的硬度、弹性模量、抗张力、延伸率等诸物性产生直接影响。

2.2以合成橡胶为主成分的热熔胶

常用的合成橡胶主成分有以下4种,即SBS(苯乙烯-丁二烯-苯乙烯)、SIS(苯乙烯-异戊二烯-苯乙烯)、SEBS(苯乙烯-乙烯•丁烯-苯乙烯)、SEPS(苯乙烯-乙烯-丙烯-苯乙烯)。它们分子排列比较整齐,两端以苯乙烯封端,如SBS、SIS、SEBS。

以这些合成橡胶为主成分的热熔胶,优点是不需要硫化,耐蠕变性较好,与各种添加剂相容性好,能对各种材料进行粘接;缺点是耐热性较差(在低负荷下使用温度为77~80℃),不耐紫外线照射,不耐羟类有机溶剂。

近年来这类热熔胶应用范围不断扩大,开发出不少高附加值用途的新品种。如用于汽车尾灯密封的专用密封胶,不仅解决了尾灯的密封性,也便于更换灯泡,且在汽车报废时也便于将此密封胶回收再利用。为了提高粘合剂的软化点,在配方中加入聚苯醚,同时也提高了它的耐热性和粘接性。在配方中加入加氢的环状树脂、聚丁烯混合物可以提高其软化点并降低熔融粘度,即在一定程度上提高了耐热性。为了提高这类粘合剂的初期粘接力,不降低其耐寒性及耐热性的优点,也可掺入添加剂,如在SEBS中加入金属盐或金属氧化物使其成为离子交联的聚合物。在配方中再加入增粘性树脂、增塑剂等添加剂,形成专用的配方。若用于对聚碳酸酯的粘接中,则在此热熔胶中加入分子筛以吸收掉聚碳酸酯在受热时引起水解而在粘接界面处产生的水蒸气气泡。又如采用光固化反应来提高耐热性等等新技术、新方法。

2.3以热塑性聚酯为主成分的热熔胶

热塑性聚酯是由二羧酸与二元醇缩聚而成的。常用的二羧酸有对苯二甲酸、间苯二甲酸、邻苯二甲酸酐、丁二酸、壬二酸、癸二酸等。常用的二元醇有乙二醇、丙二醇、1,4丁二醇、1,5戊二醇、1,6己二醇等。按用户需要选用各种二羧酸与二元醇通过缩聚制成热塑性聚酯。以其为主成分的热熔胶,除了加入上述必要的添加剂外,还可根据用途再添加阻燃剂、增强材料(如玻璃纤维或碳纤维)等等来满足用户要求。此类热熔胶的特征是:被粘接材料范围广及粘接性较好、热稳定性也较好(耐热、耐寒及耐冷热交变时保持粘接性不变),耐药品性及电气特性均优,并且不产生公害等。

2.4以聚酰胺为主成分的热熔胶。

聚酰胺一般由二元酸与二元胺缩聚而成,通常以尼龙为代表。在热熔胶中作为主成分的聚酰胺实际使用的二元酸为己二酸、壬二酸、癸二酸等,它们还起调节热熔胶的软化点与结晶性的作用;二元胺为乙二胺、己二胺、苯二甲撑二胺、4,4’二氨基-二环己胺、p,p′甲撑二元胺、烷醇胺等。

此类热熔胶按应用要求选择性地加入增粘剂、抗氧化剂、增塑剂,填料等添加剂。它们与松香或松香衍生物、香豆酮、茚树脂、苯酚树脂、萜烯树脂等的相容性较好,对各种增塑剂的相容性也较好。

2.5以聚烯烃为主成分的热熔胶

作为热熔胶主成分的聚烯烃主要是指无规聚丙烯(aPP)与丙烯、乙烯或α烯烃的共聚体。aPP是生产等规聚丙烯中的副产物,经用溶剂分离后取得。它的分子量及组成的不同会使热熔胶的熔融粘度或软化点温度发生较大幅度的变化。目前应用中常常要添加一些其他成分来降低成本或粘度,提高其耐热性和流动性。另一种聚烯烃主成分是指丙烯与乙烯或与丁烯-1的共聚体,是非结晶性或低结晶性的聚烯烃树脂。如日本宇部Vキセン公司开发的牌号为APAO的聚烯烃树脂,数均分子量为3000~8000,重均分子量20000~50000。APAO再加入有关的添加剂制得的热熔胶可对纸、木材、金属或PE、PP塑料进行粘接,耐寒性及粘接操作性均较好。其主要特征是成本便宜、粘度低、软化点高等。

2.6反应性热熔胶粘合剂

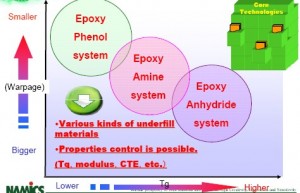

作为反应性热熔胶粘合剂的主成分,目前已上市销售的有以下两种:利用硅烷醇(Silanol)

基的反应和利用氨基甲酸酯的预聚物末端的异氰酸酯基的反应来完成交联反应,形成三维结构,使分子链的约束力增加。它们比上述任何一种热熔胶更耐热与更耐溶剂,抗蠕变性能也更好。这类反应性热熔胶的主成分的交联反应主要是依靠空气中的含湿量来进行的,故也称作“湿固化”的热熔胶。它是近十多年才开发出来的。

2.6.1利用烷氧基甲硅烷基的反应性

EVA或合成橡胶(如SEBS等)用接枝聚合引入烷氧基硅基作为反应性热熔胶的主成分,用石油树脂为调节其粘接性的添加剂。

利用烷氧基甲硅烷基的交联反应分为硅烷醇反应与脱水缩聚两步。反应式如下:

①硅烷醇基反应

R~Si(OCH3)3+3H2O→R~Si(OH)3+3CH3OH

②脱水缩聚

R1~Si(OH)3+R2~Si(OH)3→R1~Si~O~Si~R2+H2O

经用硅烷接枝的EVA含量在36%~42%(m/m)的热熔胶的粘接性能如下表所示。

由表可见,固化交联后材料的热剥离强度有十分明显的提高(约提高7~14倍)。

2.6.2利用异氰酸酯基的反应性

利用氨基甲酸酯预聚物末端的异氰酸酯的基团反应性的热熔胶,在涂布冷却后立即固化,利用空气中所含水分或被粘接物表面中所含水分进行交联固化反应。它的反应式如下。

①预聚物的合成

②固化反应

③分歧交联反应(两个)

3、热熔胶粘合剂的开发方向[3]

热熔胶粘合剂除了市场已销售的反应性热熔胶外,近年顺应环境保护可持续发展的要求,可生物分解、可回收再生的热熔胶的研究开发日益受到人们的重视。

提高废纸回收率是一项节约森林资源、节约能源的重大措施。日本造纸联合会在1990年提出了废纸的回收率要在5年内从5%提高到55%的计划。在1995年实现了53%的废纸回收率,计划到2000年达到56%。这就要求纸制品所使用的粘合剂也须满足回收及不污染的要求。因此对适用于废纸再生处理的粘合剂进行了研究与开发。如研究水(或碱水)溶性的热熔胶粘合剂已上市销售,有EVA系列的RP2600、RR2610,合成橡胶系列的RP3700等等。

以往以石油产品为原料来作为热熔胶的主成分,今后要转向以天然高分子或生物可降解的树脂为热熔胶的主成分的课题来开展研究。目前,世界上已陆续发表了不少有关这方面的专利。

在网上找到了一份日立化成关于反应性热熔胶的介绍,希望了解的朋友可以下载去看看,另外前一篇博客也将3M的2665产品TDS共享给大家,大家可以前往下载,但是乐泰3540/1/2系列的产品TDS资料在其官网没有列出,其它地方也暂时找不到,有的朋友麻烦共享一下,谢谢!

华为网盘下载:http://dl.dbank.com/c0gauebiaa

点击下载附件:

超微细涂布Syringe容器装反应性热熔胶(PUR-HM)Hi-PureShot系列介绍 (1.3 MB, 41 次)

超微细涂布Syringe容器装反应性热熔胶(PUR-HM)Hi-PureShot系列介绍 (1.3 MB, 41 次)

您没有权限下载此文件。

loctite 3541and 3542 TDS (84.4 KB, 29 次)

loctite 3541and 3542 TDS (84.4 KB, 29 次) 超微细涂布Syringe容器装反应性热熔胶(PUR-HM)Hi-PureShot系列介绍 (1.3 MB, 41 次)

超微细涂布Syringe容器装反应性热熔胶(PUR-HM)Hi-PureShot系列介绍 (1.3 MB, 41 次)

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?