1、简介:铅(Pb)曾经在工业中广泛应用了相当长一段时间,每年全球大概消耗500万吨铅,其中81%用在蓄电池,另外在军火和铅氧化中大约用掉10%,铅的毒性对人体健康是一个非常大的威胁,铅中毒的一般性临床表现根据其临床特征可分为营养型、神经型和脑系型。对于铅使用的关注是全球对环境方面关注的自然结果,对环保方面认识的提高可以由“德国蓝鸟”系统得到证明,它已经在欧洲广泛应用了一段时间,德国的消费者称之为“蓝色经济天使”,其官方名称为“环保标签”;

2、较早时期无铅焊料的研究状况:

美国议会首先进行了努力,想在电子产品焊料中禁止铅的使用,1990年提出了Reid S2638,随后调整为S729;1994年丹麦、瑞典、芬兰和冰岛共同签署提议,长期禁用铅;1997年瑞典政府发布提案在10年内禁止在任何产品中使用铅;基本 在同样的时间范围内,许多亚洲国家提出了回收法;

3、近期无铅焊料的研究状况:

1998年欧盟提出了一个指导性草案,称为“电子和电气设备废物处理意见(WEEE)”,欧盟委员会最终采纳了WEEE和ROHS(减少危险物品管理办法);1998年1月30日,日本电子发展联合会(JEIDA)和日本电子封装研究所(JIEP)提交了一份名为“无铅焊料商品化的挑战和努力—无铅焊料2000年商品化线路图”;一些日本的主要原型设备生产商(OEMs)已经开始联合推进电子产品的回收进程,其中包括索尼、日立、松下、东芝、NEC、富士、三菱、NTT等;

4、日本在这方面若干措施的影响:

在2001年前,日本领先的OEM供货商将提供在互连系统中不含铅的产品,这将会促使日本排斥外来的不符合环保标准的产品,另外,日本已有的产品将证明欧洲立法关于在2007年前要求产品含铅量减少、电子产品回收等方面是合理的,因此对世界其他国家加速无铅化进程增加了一定的压力; 全文 »

1、简介:在电子产品中环保型设计DfE的一个重要方面是考虑在生产阶段对环境的影响,特别地,印刷电路板PCB的制造和装配过程中对生态循环的影响是非常大的,工艺模型可以用作产品的一种分析工具,可以当作环境性能指示;

2、PCB板的环保型设计:

a.流程模拟:PCB板的装配包括三个部分:半导体制造、电子产品封装、空板制造和元件装配;

b.健康指数评估:对废物流中未加工部分的对比是非常重要的,这种比较可通过使用一些健康指数评估法来进行,如健康指数得分系统,这个系统所计算的等级权重系数称为“健康指数得分”(HHS),在计算中,某一种废物流的计算所使用的数据包括以下几个方面:

■与它的健康指数潜在相关的数据,如致癌性、反应性、可燃性、皮肤过敏性、吸入的毒性、口服毒性和对眼睛的刺激性;

■它的各相态相关,如它的固态、固态微粒、液态、气态和气体中的悬浮微粒等;

■现场安全措施等;

c.电路板的优化设计:确定不同的情况—推导参数间的关系(信号层中铜所占比例、电路板的数目、信号层的总体数量)—优化;相应的基本结论有:

■采用最小或最薄的电路板不一定能够得到最少的废物流;

■随着板的尺寸和层数的变化,每一个板所能产生的废物的数量会发生很大的变化,甚至与图中数值相比,会发生100%的变化量,因此在设计优化时,废物最小化的范围很大;

■面板的选择对于废物的产生也起很大影响,因此,在面板可以选择时,我们必须通过计算来进行合适的选择;

d.寿命周期分析(LCA):LCA检验了产品从原材料开采直到被废弃掉的整个过程,它们检验各阶段材料和能量的流动,包括开发、材料提纯、制造、使用、消耗和处理,包含着循环再使用、重新制造、焚化、垃圾掩埋等。LCA最终的目的是尝试在已经存在的产品的制造、使用、处理阶段以及对环境的影响方面建立起联系,DfE即为将这些信息(如相互联系、分析结果等)用来在设计阶段最小化对环境的影响。 全文 »

1、简介:在应用聚合物的场合需要阻燃剂,当今社会阻燃剂可以防止火灾发生或者蔓延,挽救人类的生命,而且从更广的意义上讲,对环境也是有好处的,在电子和电气设备中,含溴的阻燃剂占据着主流。 ,一些含溴的阻燃剂,如多溴化联(二)苯(PBB),已经证明对身体和环境有着长期的影响,六溴化苯(HBCD)具有类似的影响,而另一些含溴阻燃剂,尤其是反应型的,或多或少有些毒害。因而,溴化阻燃剂包含了一大组不同的物质,在考虑毒化和环境方面特性具有较宽的范围;

2、溴化阻燃剂:

a.产品方面:溴化阻燃剂的总用量在不断增加,1998年全世界产量为250000-300000t,每年至少有8种溴化阻燃剂的年产量超过5000t,他们分别是:四溴双酚A(TBBA)、PBDEs、HBCD、Tetrabromophtalimide、三溴苯酚及其衍生物、TBBA-聚碳酸酯低聚物、TBBA-环氧低聚物、溴化聚苯乙烯;

b.分类:阻燃剂可以分为反应型、添加型和低聚型;

■反应型阻燃剂:这一类型阻燃剂通过化学反应生成聚合物,阻燃剂成为聚合物分子的一部分,反应型阻燃剂主要用于在热定型塑料和树脂中,尤其在环氧、聚酯和聚氨基甲酸酯等;

■添加型阻燃剂:这一类型指的是不与聚合物反应,也不进入聚合物分子的阻燃剂,这意味着添加剂可能在燃烧、光照或废物沉积中以它原来的形式从聚合物中脱离,添加型溴化阻燃剂一般由相对小的分子组成,比较容易从材料中渗出,特别是在材料遇火熔化时更是如此,因此,添加型阻燃剂的阻燃效果往往比反应型阻燃剂更有效;

■低聚型阻燃剂:这一类别的性能在添加型和反应型阻燃剂之间,低聚物不是化学性地环绕在聚合物周围,这些分子要大一些,不像添加型的那样容易渗出去,一般情况下,低聚物分子尽管在火中或其他降解过程中会分解成稍小尺寸的分子,但由于其尺寸太大,不可能进入动物或人体组织中;

c.风险评估:PBBs、PCB、Deca-BDE、Octa-BDE、Tetra-BDE、Penta-BDE、PBDEs、TBBA; 全文 »

1、简介:电子产品生产和废弃物的处置在影响着地球上大气-陆地-海洋系统的平衡,尽管微电子提高了地球上人类的生活质量,但其对环境的影响严重威胁着地球上生命的质量和生存。在20世纪,主要的污染源来自于汽车工业、钢铁工业以及煤炭发电等,从燃气机发出的污染使环境一度恶化,现在,电子产品使污染更加加剧,以上这些的累积效果是的生存环境非常危急,如果再进一步发展的话,洁净的水和空气将不复存在;

2、电子产品对环境的影响:电子产品从设计、生产、使用到废弃整个周期中包含了六个方面,分别是:电子、机械和化学设计;原材料、集成电路IC和钝化成分的生产、有机电路板的制作,其中包含了一系列的化学反应;用一系列有害物质对元器件进行封装;最终产品送到使用者手中;电子产品的使用和消耗;废弃和回收。

a.环保方面需要主要考虑的问题:全球变暖;自然资源耗尽;臭氧洞、酸雨和污染;热带雨林的减少和沙漠化面积的上升;有害工业垃圾的转移;

b.能源问题:一般有两种方法可以控制能源的消耗,一方面是使用者可以选择更好的能量产生方法或更好的燃烧质量,另一方面在设计系统时,使系统以更有效的形式消耗能源,从而降低能量的消耗;

c.化学问题:

■产品中的危险成分(铅Pb、镉Cd、卤化物); 全文 »

1、简介:本章介绍Hitachi公司为了使用无铅焊料而研究开发的几种新型衬底贴装薄膜。对于光电、光纤器件和封装,常常使用无铅焊料(如铟、Sn-In等)作为连接材料,这主要是因为这些连接材料的延展性比较好的原因,对于光电器件的封装来说,熔融或高温回流是与它本身不兼容的,所以非常需要非熔融键合技术;

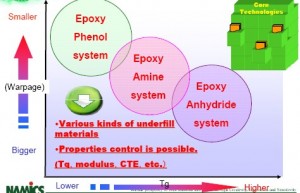

2、无公害衬底贴装薄膜:银胶作为衬底材料已经被广泛使用了40年了,由于使用了无铅焊料,在高温回流中封装会出现裂缝和分层等现象,通过环氧铸模化合物的配方变化,减少了湿度吸附的数量,从而有效控制了这种“爆米花”现象,然而仍需大力发展适用于无铅焊接的衬底贴装薄膜材料;

a.铅模PQFP封装中使用的充银薄膜DF-335-7:铅模PQFP封装的衬底贴装材料一般包含聚酰亚胺树脂、热定型黏附树脂和银填料,这些材料应该成本低,湿度吸附少,剥离强度高。DF-335-7的构成情况如下:调整了的聚酰亚胺基树脂具有防水结构,含量适中的热定型树脂,40%质量的银填料;

b.BT衬底PBGA封装和芯片尺寸封装CSP使用的绝缘膜DF-400:对于在BT衬底上的PBGA封装和CSP封装中的衬底贴装材料的要求,要高于在框架形式的PQFP封装中的要求,因此除了要求湿度吸附小、剥离强度高之外,还要求低应力(可以减小芯片和衬底的翘曲)以及低的玻璃体相变温度Tg(可以降低芯片贴装温度)等; 全文 »

1、简介:

a.本章将讨论在塑料方形扁平封装PQFP、塑料球阵列PBGA、模阵列PBGA(MAP-PBGA)封装中使用不含卤素阻燃铸模化合物的情况;

b.为了得到不含卤素的铸模化合物,主要是在不使用常规的阻燃剂,如溴化环氧和氧化锑的情况下,仍要能维持燃阻,可以通过以下方法达到:在常规树脂中加入新型阻燃剂、混合一种具有高填充量的化合物以得到高的燃阻、改变树脂的结构使之不可燃或综合这三种方式;

c.铸模化合物的蒸汽压力对于封装裂缝、分层和封装爆开等都有着很重要的影响,这主要是因为:在封装内的热膨胀失配是温度的函数、铸模化合物吸收湿气产生的蒸汽压也是与温度相关的;

2、适于塑料方形扁平封装PQFP的无公害铸模化合物:

a.阻燃系统—添加型阻燃剂:(磷组-无机、金属氢氧化物组-铝或镁、金属化合物组-钼和硼);作用机制分别是氧陷阱、水放电、烧焦层等; 全文 »

1、简介:如果从电子产品的终身循环角度考虑,目前还不能确定使用无铅焊料是不是比其他焊料更环保,如果从可利用材料或组件考虑,或者从可靠性考虑,或者从增加了的工艺难度考虑,或者产品报废后如何除了(EOL)等方面来考虑的话,使用无铅焊料是没有什么优势可言的,最好的解决方法是采用一种全新的粘附方法,即不再使用焊料;

2、带有各向异性导电薄膜的印刷电路板上应用金、铜、镍-金凸点的WLCSP封装的设计、材料、工艺过程和可靠性:通过用ACF薄膜将Au凸点,Cu凸点、Ni-Au凸点倒装芯片安装在Cu-Ni-Au和OCC的PCB板上,讨论了重要的参数和工艺步骤,如硅片、用Au、Cu、Ni-Au等对硅片凸点化、PCB板、ACF薄膜、定位、叠片、挑选/放置、键合等,另外ACF键合的FCOB经历了热循环和SIR测试,得出如下重要结论:

a.ACF键合的FCOB装配产量受到凸点类型强烈的影响,已研究的凸点有Au、Cu、Ni-Au等,带有Cu凸点的倒装芯片有最高的装配产量,而带有Ni-Au凸点的芯片的装配量最低;

b.ACF键合的FCOB装配量受到PCB平整度的影响,结果表明带有OCC焊盘的PCB板的装配量好于Cu-Ni-Au焊盘的PCB板;

c.在Cu-Ni-Au焊盘的PCB板上采用ACF键合的倒装芯片进行1000次温度循环后,没有开裂现象,1000次温度循环后Au凸点倒装芯片电阻的变化为5.3%,远远小于Cu凸点倒装芯片所对应的电阻的变化(29%);

d.ACF键合的FCOB封装,可以满足不同领域对SIR测试的要求,如民用、工业、军事等;

3、在衬底上使用焊料或粘接剂的铜连线圆片级芯片尺寸封装(WLCSP),一般地,焊料或粘合剂通过模板或屏幕印刷到衬底上,而且黏合剂可以像焊料一样工作,并且可以不含铅; 全文 »

1、简介:本章将要讨论的是无焊料芯片级互连,例如不带电的Ni-P浸金凸点焊料、电镀金凸点、电镀铜凸点、电镀铜线、金线的键合(微弹簧)、连线压焊的金钮栓凸点、连线压焊的铜钮栓凸点等;

2、适于使用无电镀镍-金、电镀金和电镀铜凸点的硅片,硅片表面的二氧化硅层上有一层刻好图形的铝层,由氮化硅作为其钝化层;

3、不带电的镍-磷浸金凸点,使用不带电的Ni-Au的UBM有如下优点:成本比较低、与共熔焊料工艺兼容、具有较高的焊料抗潮性、表面贴装应用中Al-Ni黏性好、Ni-Sn金属互化物的生长有利于保证焊料连接热疲劳寿命;不带电的Ni-Au凸点的优点是成本较低并适合于作为导电粘连材料;

a.材料和工艺流程:PICOPARK公司在1995年提出以下工艺:

■硅片的目测;

■用划过的芯片作为样品来寻找最佳工艺条件;

■应用标准的光刻工艺来用光刻胶覆盖墨水点、在划片槽中不需要的窗口等;

■在硅片的背面覆盖光刻胶;

■用等离子清洁暴露的表面(在非常低的温度下小于5MIN);

■第一次锌酸盐(室温下2min),浸在去离子水中; 全文 »

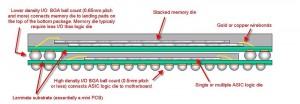

1、简介:由于无铅焊料连接的屈服度比较小,而硅芯片与环氧PCB板/衬底间热膨胀失配系数又比较大,这里我们将集中探讨在有机印刷电路板PCB上各种硅片级芯片尺寸封装WLCSP焊料连接可靠性的问题。在芯片上的焊料,在它没有连接到衬底之前,都称为焊球solder bumps,而当焊球被连接到衬底上,经过回流等步骤后,就被为称为焊料连接solder joints;

2、应用应力缓释层实现锡银铜圆片级芯片尺寸封装时焊料连接的可靠性:

a.有限元分析结果;

b.热循环分析结果;

c.应力缓释层对电容的影响;

3、应用TiCu和NiAu凸点下金属化层实现SnAg、SnAgCu的WLCSP封装时焊料连接的可靠性:

a.等温条件下疲劳试验结果;

b.热循环疲劳试验结果

c.以上结果均在无填充物和应力缓释层的情况下,而实际应用中都存在两者之一或都存在,从而确保了WLCSP焊料连接的可靠性; 全文 »

1、简介:可选择的无铅焊料材料系统在电子工业中越来越受关注,在焊料凸点倒装焊技术中,晶片的凸点化是非常重要的一步。凸点下金属化(UBM)是晶片焊料凸点化的核心,如果UBM没有做好,那么将导致以下可能的后果:在PCB板上或衬底上,在回流焊期间或正好结束时,芯片将会脱落;多次回流焊后,焊料的连接的可靠性将下降;

2、凸点下金属化:凸点下金属化有许多不同的金属,然而对于微球和胶带印刷晶片凸点技术,钛-铜、钛钨-铜、电解镍、无电镀的镍-磷浸金和铝-镍钒-铜是最常用到的。

a.不带电镀的镍-磷浸金凸点(针对KAIST的镍-铝凸点进行分析);

b.铝-镍钒-铜凸点:晶片级再分布倒装芯片封装的工艺过程:

■在晶片上淀积第一层绝缘层—双苯环丁烯BCB;

■开窗口露出衬底区用于键合的底盘;

■在晶片上溅射铝、镍钒和铜作为凸点下的金属层;

■在金属层上刻出图形,形成相应的轨迹和键合底盘;

3、应用无铅焊料的微球圆片凸点:

a.微球晶片凸点概述:UBM由无电镀Ni-Au工艺形成,焊剂加在UMB上,则微焊料球转移到UMBs上,将其在氮气氛炉子中回流,最后清除焊剂剩余物;

b.微球的制备:以Sn-Ag合金为例,将材料切割成许多小单元,并对这些单元进行加热以使其熔化,加热过程中所加的温度要远远高于材料的熔点,由于焊料金属液态时表面张力的作用,焊球将更加趋于圆球化;

c.微球的控制:主要通过真空吸孔和超声波振动等方式结合来安装微球;

d.微球圆片凸点:绝大多数晶片焊球方法不能完成单点接触,而微球安装方法可以进行单点接触,使用此设备适用于丢失或被破坏焊球的补充; 全文 »

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?